Autor: Rubens Bertolino

MCC: Aumentando a Confiabilidade e a Eficiência da Manutenção

Blog

MCC: Aumentando a Confiabilidade e a Eficiência da Manutenção

Em um cenário empresarial cada vez mais competitivo, a manutenção desempenha um papel fundamental para garantir a confiabilidade, a disponibilidade e a eficiência dos equipamentos e sistemas. Nesse contexto, a Manutenção Centrada na Confiabilidade (MCC) surge como uma abordagem estratégica para otimizar as atividades de manutenção. Nesta matéria, exploraremos o que é a MCC, seus princípios, benefícios e como sua implementação pode impactar positivamente as operações das empresas. Acompanhe e descubra como a MCC pode elevar a confiabilidade e a eficiência da manutenção.

O que é a MCC?

A Manutenção Centrada na Confiabilidade (MCC) é uma metodologia baseada na análise e no gerenciamento dos riscos associados à falha dos equipamentos. Ela tem como objetivo principal identificar as ações de manutenção mais eficazes para garantir a confiabilidade dos ativos, considerando seus impactos na segurança, na disponibilidade operacional, nos custos e no meio ambiente.

Princípios da MCC:

A MCC é baseada em alguns princípios fundamentais, que orientam sua abordagem estratégica. São eles:

Confiabilidade como objetivo: A MCC busca maximizar a confiabilidade dos ativos, priorizando ações que minimizem a probabilidade e as consequências das falhas.

Análise de riscos: A metodologia da MCC utiliza a análise de riscos para identificar as falhas mais críticas e os impactos associados, permitindo a seleção das melhores estratégias de manutenção.

Manutenção baseada em condição: A MCC valoriza a monitorização contínua dos ativos, utilizando técnicas de manutenção preditiva e preventiva para evitar falhas não planejadas.

Envolvimento de especialistas: A MCC incentiva a participação de especialistas e usuários dos equipamentos no processo de tomada de decisões, garantindo uma visão abrangente e experiências práticas na definição das estratégias de manutenção.

Benefícios da MCC:

A implementação da MCC traz uma série de benefícios para as empresas, incluindo:

Aumento da confiabilidade: A MCC foca na identificação e mitigação dos principais riscos de falha, resultando em equipamentos mais confiáveis e reduzindo o tempo de paradas não programadas.

Otimização dos recursos: Ao utilizar estratégias de manutenção adequadas, a MCC permite o uso eficiente dos recursos disponíveis, evitando ações desnecessárias e reduzindo os custos de manutenção.

Melhoria do desempenho operacional: A MCC contribui para a melhoria do desempenho operacional, garantindo a disponibilidade dos equipamentos, o cumprimento dos prazos de produção e a redução de retrabalhos.

Aumento da segurança: A MCC considera a segurança como um dos principais critérios na seleção das estratégias de manutenção, contribuindo para a prevenção de acidentes e a proteção dos trabalhadores.

Implementação da MCC:

A implementação da MCC requer uma abordagem estruturada e o apoio de ferramentas de gestão da manutenção. Nesse sentido, a IClass oferece soluções tecnológicas especializadas que podem auxiliar as empresas na implementação efetiva da MCC.

Análise detalhada dos equipamentos: A IClass fornece um software de gestão de ativos que permite a análise detalhada dos equipamentos, incluindo informações sobre sua configuração, histórico de manutenção, características técnicas e demais dados relevantes. Essa análise é fundamental para identificar os pontos críticos e os principais riscos de falha.

Identificação de falhas e riscos: Com a utilização do software da IClass, é possível registrar e monitorar as falhas ocorridas nos equipamentos, assim como identificar os principais riscos associados a cada falha. Essa identificação auxilia na definição das estratégias de manutenção mais adequadas.

Definição de estratégias de manutenção: A IClass oferece recursos para o planejamento e a definição de estratégias de manutenção, levando em consideração os dados coletados, as características dos equipamentos e os objetivos da empresa. Com isso, é possível estabelecer planos de manutenção preventiva, preditiva e corretiva de acordo com as necessidades específicas de cada ativo.

Monitorização contínua dos ativos: Através do software da IClass, é possível monitorar de forma contínua os ativos, coletando dados sobre seu desempenho, condições de operação e sinais de possíveis falhas iminentes. Essa monitorização contínua permite uma visão em tempo real do estado dos equipamentos, facilitando a detecção precoce de problemas e a tomada de ações preventivas.

Além disso, a solução da IClass oferece recursos avançados de agendamento e gerenciamento das atividades de manutenção, possibilitando o acompanhamento dos cronogramas, a alocação de recursos adequados e o registro detalhado de todas as intervenções realizadas. Isso resulta em maior eficiência operacional, redução de paradas não planejadas e otimização dos custos de manutenção.

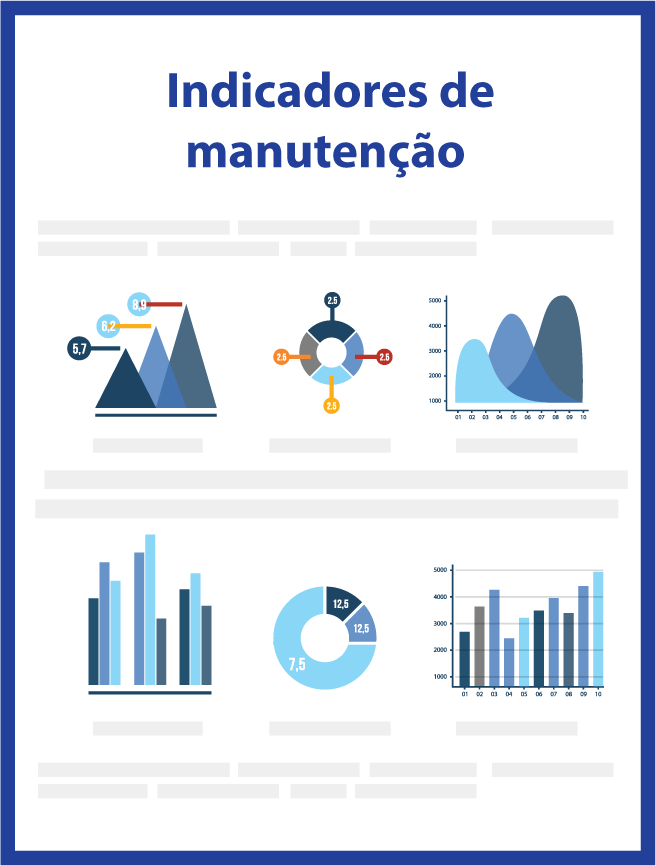

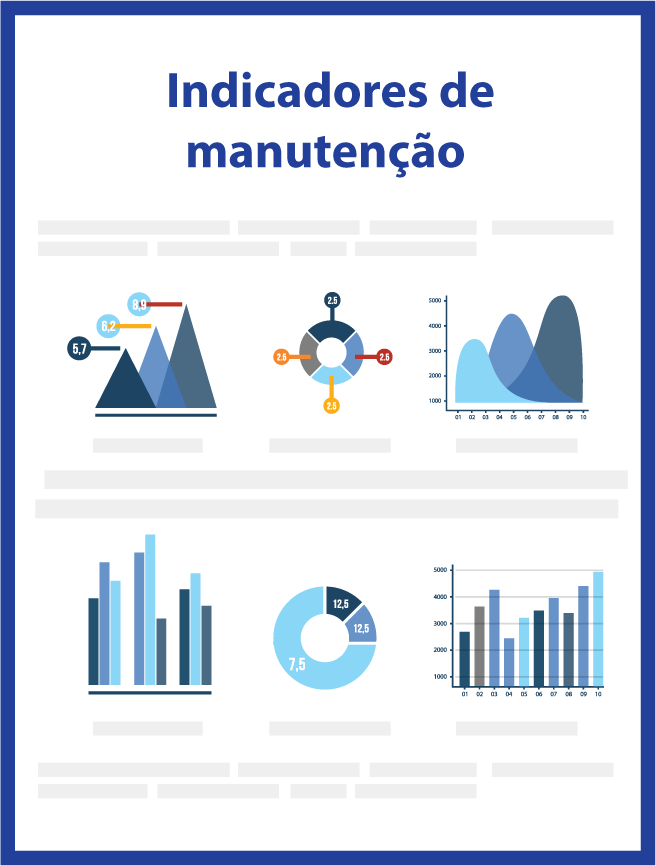

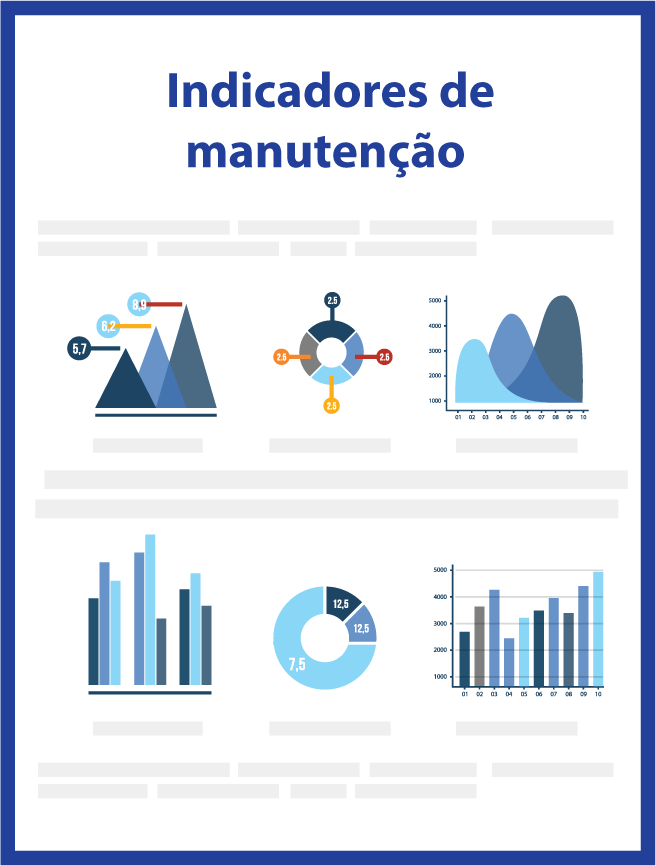

A implementação da MCC com o suporte da IClass também promove uma cultura de melhoria contínua, uma vez que o software permite a análise de indicadores de desempenho, a geração de relatórios personalizados e a identificação de oportunidades de aprimoramento nos processos de manutenção. Dessa forma, as empresas podem tomar decisões embasadas em dados e promover a excelência na gestão da manutenção.

A IClass também oferece recursos de integração com outros sistemas, como o ERP da empresa, permitindo uma visão integrada dos processos e uma gestão mais eficiente dos ativos. Além disso, a empresa disponibiliza suporte técnico especializado e treinamentos para garantir o máximo aproveitamento das funcionalidades do software.

Em resumo, a IClass oferece uma solução tecnológica especializada que impulsiona a implementação da MCC, fornecendo recursos de análise, identificação de falhas, definição de estratégias e monitorização contínua dos ativos. Com essa abordagem estruturada e o apoio de ferramentas de gestão eficientes, as empresas podem elevar a confiabilidade, a disponibilidade e a eficiência de seus equipamentos, resultando em operações mais produtivas, redução de custos e maior competitividade no mercado.

Conclusão:

Em suma, a implementação da MCC com o suporte da IClass é uma escolha estratégica para empresas que desejam otimizar a confiabilidade e a eficiência de seus equipamentos. Com sua expertise em soluções tecnológicas especializadas, a IClass oferece recursos abrangentes que facilitam a análise, o planejamento e o monitoramento dos ativos, proporcionando uma gestão de manutenção mais eficiente. Ao adotar a MCC com a ajuda da IClass, as empresas podem alcançar maior disponibilidade operacional, redução de custos e melhor desempenho, garantindo uma vantagem competitiva no mercado.

Estudo de caso

Empresas com 27 anos de experiência, com clientes por todo Brasil

O IClass One é utilizado por diversos segmentos de mercado e indústrias.

O IClass One é utilizado por diversos segmentos de mercado e indústrias.

Clique aqui e conheça mais sobre nossa solução!

Gostaria de saber mais sobre o software IClass One?

Preencha os campos abaixo que retornaremos em breve.

©2024 IClass Sistemas - Todos os direitos reservados

NR10: A Base da Segurança Elétrica no Ambiente de Trabalho

Blog

NR10: A Base da Segurança Elétrica no Ambiente de Trabalho

A segurança elétrica é uma preocupação primordial em todos os ambientes de trabalho que lidam com eletricidade. É essencial adotar medidas eficazes para garantir a proteção dos trabalhadores e prevenir acidentes graves. Nesse contexto, a Norma Regulamentadora NR10, estabelecida pelo Ministério do Trabalho e Emprego, desempenha um papel fundamental ao estabelecer diretrizes para a segurança elétrica nos locais de trabalho. Neste artigo, exploraremos a importância da NR10 e como a utilização de um software de gerenciamento de ordem de serviço e manutenção pode ajudar a garantir a conformidade e a segurança elétrica nas empresas.

A Importância da NR10:

A NR10, Norma Regulamentadora nº 10, desempenha um papel crucial na segurança elétrica no ambiente de trabalho. Seu objetivo principal é estabelecer medidas de controle e prevenção de riscos elétricos, visando proteger a integridade física e a saúde dos trabalhadores. A norma define os requisitos mínimos para garantir a segurança das pessoas que atuam em instalações elétricas, além de orientar as empresas quanto à organização e execução de serviços elétricos.

A NR10 abrange uma série de diretrizes e responsabilidades a serem seguidas pelas empresas, desde a capacitação e treinamento dos trabalhadores até a adoção de medidas de controle de riscos elétricos. Ela estabelece diretrizes claras para a classificação de áreas de risco, os procedimentos para trabalho em proximidade com instalações elétricas energizadas e a necessidade de equipamentos de proteção individual (EPIs) adequados.

Além disso, a NR10 aborda a importância da inspeção, manutenção e conservação das instalações elétricas, a elaboração de documentos técnicos e a implementação de sistemas de gestão de segurança elétrica. Ela busca criar um ambiente de trabalho seguro, promovendo a conscientização sobre os riscos elétricos e estimulando a adoção de medidas preventivas.

Ao seguir as diretrizes estabelecidas pela NR10, as empresas podem reduzir significativamente os riscos de acidentes elétricos, protegendo seus colaboradores e evitando prejuízos materiais. A norma é essencial para garantir a conformidade legal e promover uma cultura de segurança elétrica nas organizações.

Os Principais Requisitos da NR10:

A NR10 estabelece uma série de requisitos e responsabilidades que devem ser cumpridos pelas empresas. Alguns dos principais requisitos incluem:

Treinamento dos trabalhadores: As empresas são obrigadas a fornecer treinamento adequado aos colaboradores que lidam com instalações elétricas, abordando os riscos envolvidos, as medidas de prevenção e os primeiros socorros. Esse treinamento é essencial para capacitar os funcionários a executar suas atividades de forma segura.

Elaboração de documentos técnicos: É necessário desenvolver e manter atualizados os documentos técnicos relacionados às instalações elétricas, como diagramas, procedimentos de segurança, manuais de operação e manutenção, entre outros. Esses documentos são fundamentais para orientar e padronizar as práticas de segurança elétrica na empresa.

Adoção de medidas de controle: As empresas devem implementar medidas de controle que garantam a segurança dos trabalhadores. Isso inclui o uso adequado de equipamentos de proteção individual (EPIs), a aplicação de procedimentos de bloqueio e etiquetagem, a manutenção regular das instalações elétricas e a realização de inspeções periódicas.

Os Desafios na Gestão de Segurança Elétrica:

A gestão eficiente da segurança elétrica pode apresentar desafios para as empresas. Alguns desses desafios incluem:

Controle e monitoramento: Garantir o controle adequado dos prazos para a execução das tarefas de segurança elétrica, bem como o monitoramento contínuo das atividades realizadas.

Documentação e registros: Manter uma documentação completa e atualizada das inspeções, manutenções, treinamentos e demais atividades relacionadas à segurança elétrica.

Comunicação e engajamento: Promover uma cultura de segurança elétrica na empresa, envolvendo todos os colaboradores e incentivando a comunicação sobre possíveis riscos ou melhorias.

NR10 e a IClass:

A IClass oferece um software de gerenciamento de ordem de serviço e manutenção que atende às necessidades das empresas que desejam garantir a conformidade com a NR10 e promover a segurança elétrica em seus locais de trabalho. Alguns dos benefícios oferecidos pela IClass incluem:

- Integração com outros sistemas e ferramentas, facilitando o compartilhamento de informações e a comunicação entre os setores envolvidos na gestão da segurança elétrica.

- Geração de relatórios detalhados e análises estatísticas, permitindo que a empresa acompanhe o desempenho em relação à segurança elétrica e identifique áreas de melhoria.

Conclusão:

A NR10 desempenha um papel crucial na garantia da segurança elétrica nos ambientes de trabalho. O uso de um software de gerenciamento de ordem de serviço e manutenção, como o oferecido pela IClass, pode facilitar a gestão eficiente das atividades relacionadas à segurança elétrica, contribuindo para o cumprimento dos requisitos da norma e garantindo um ambiente de trabalho mais seguro para todos os colaboradores. Investir em tecnologia é fundamental para agilizar processos, garantir a conformidade e promover uma cultura sólida de segurança elétrica dentro das empresas.

Estudo de caso

Empresas com 27 anos de experiência, com clientes por todo Brasil

O IClass One é utilizado por diversos segmentos de mercado e indústrias.

O IClass One é utilizado por diversos segmentos de mercado e indústrias.

Clique aqui e conheça mais sobre nossa solução!

Gostaria de saber mais sobre o software IClass One?

Preencha os campos abaixo que retornaremos em breve.

©2024 IClass Sistemas - Todos os direitos reservados

IClass One para áreas de Manutenção

Blog

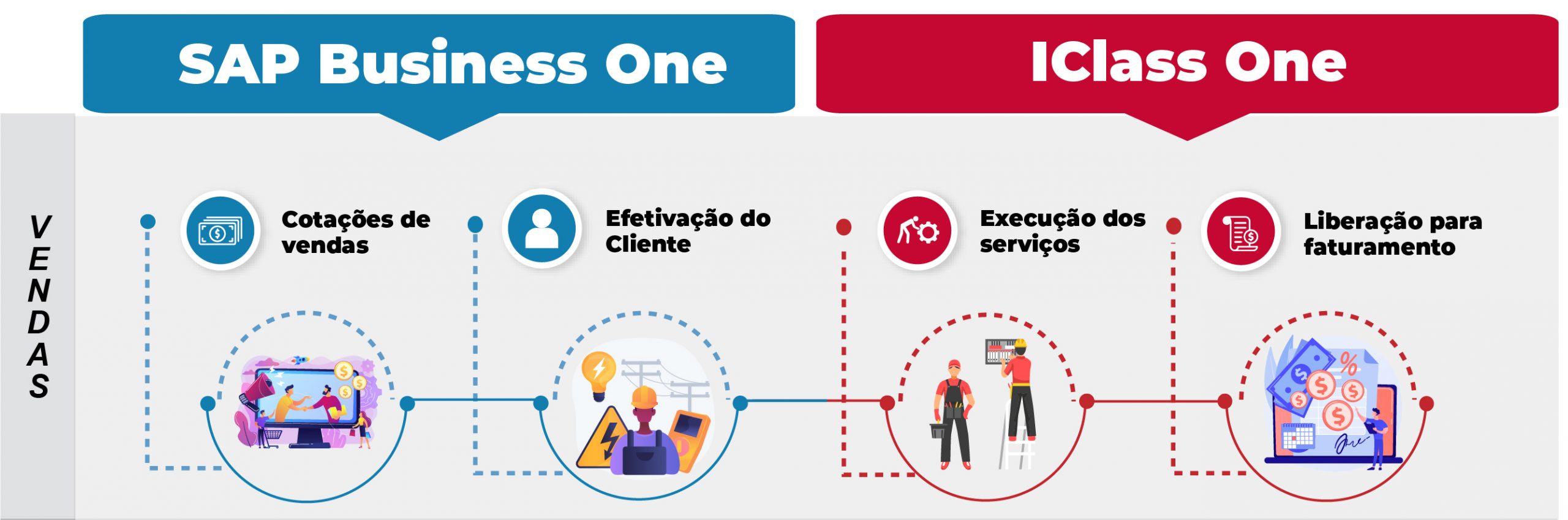

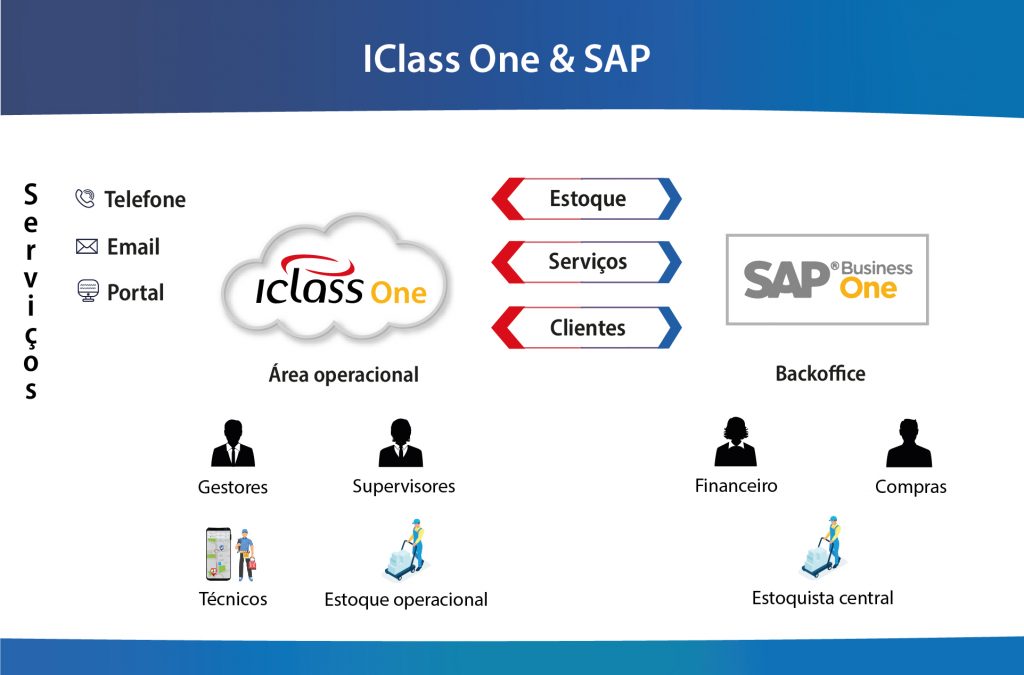

SAP Business One e IClass One para áreas de manutenção

Vamos explorar a realidade das empresas que mantêm em suas estruturas áreas de manutenção, onde serviços de diversos tipos e complexidades precisam ser executados. Podemos citar três exemplos de empresas que vivem esse cenário:

1. Organizações, onde a execução da manutenção é a principal atividade.

2. Fabricantes que realizam a assistência técnica dos seus produtos em período de garantia ou executam serviços corretivos sob demanda inerentes ao ciclo de vida do produto ou equipamento.

3. Indústrias que necessitam realizar manutenções no seu parque de máquinas associadas à produção.

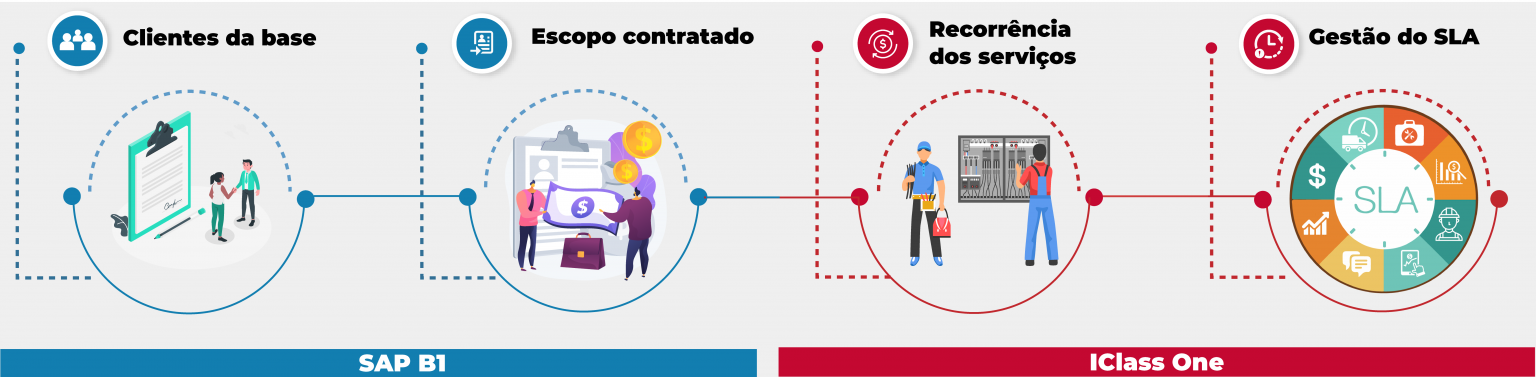

Cada seção ilustra um cenário garantidamente encontrado no dia a dia dessas organizações e exploramos os processos automatizados pelo IClass One em conjunto com o SAP Business One.

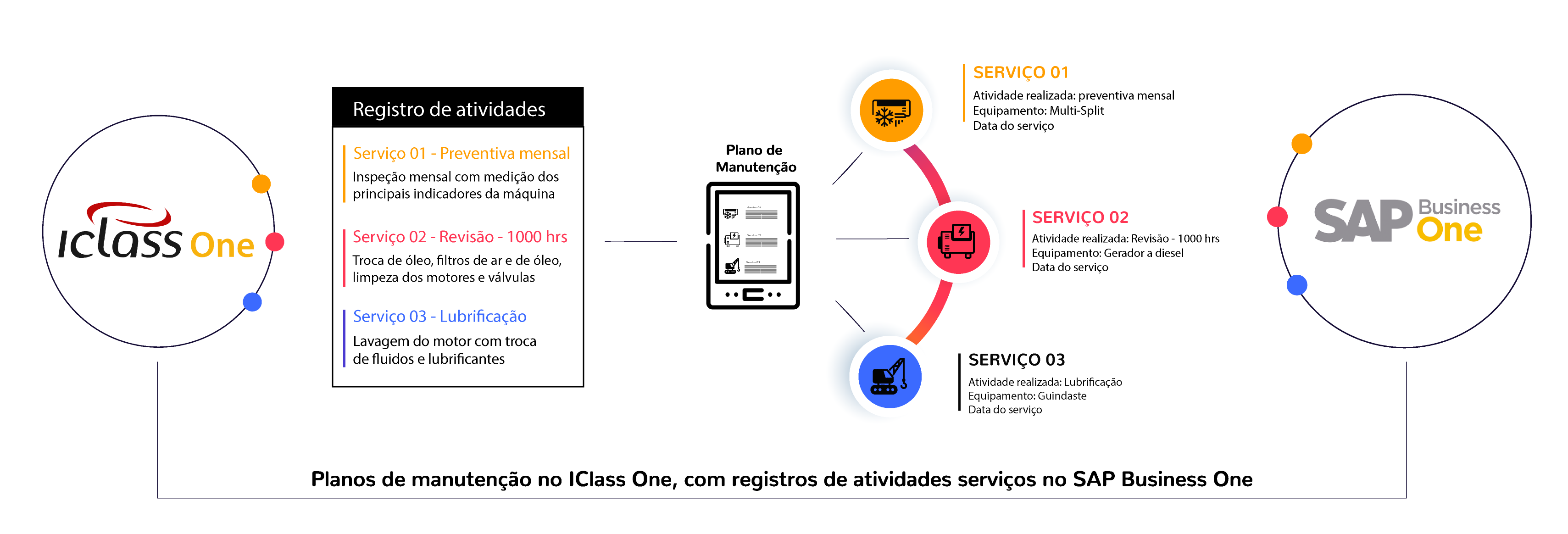

Planos de manutenção64 no IClass One, com registros dos serviços no SAP Business One

Planos de manutenção bem definidos e executados de acordo com o planejamento da engenharia da manutenção são cruciais para manter as máquinas em pleno funcionamento evitando as paradas não programadas medidas pelo indicador MTBF (indicador de tempo médio entre falhas). Essa disciplina se aplica aos cenários onde a empresa realiza a manutenção em equipamentos próprios ou oferta ao mercado contratos de manutenção através das suas áreas de pós-vendas (caso de fabricantes de produtos). O módulo de manutenção do IClass One agregado aos principais módulos do SAP Business One permite que seus usuários monitorem e configurem planos individualizados para cada tipo de equipamento e tecnologia, ampliando as possibilidades de remuneração ou eficiência na prestação do serviço de manutenção executado pelo seu corpo técnico, que necessita ser muitas vezes multi-disciplinar. O leque de oportunidades que se abre com essas funcionalidades está disponível para o ecossistema do SAP Business One agregando tecnologia de ponta para os nossos clientes.

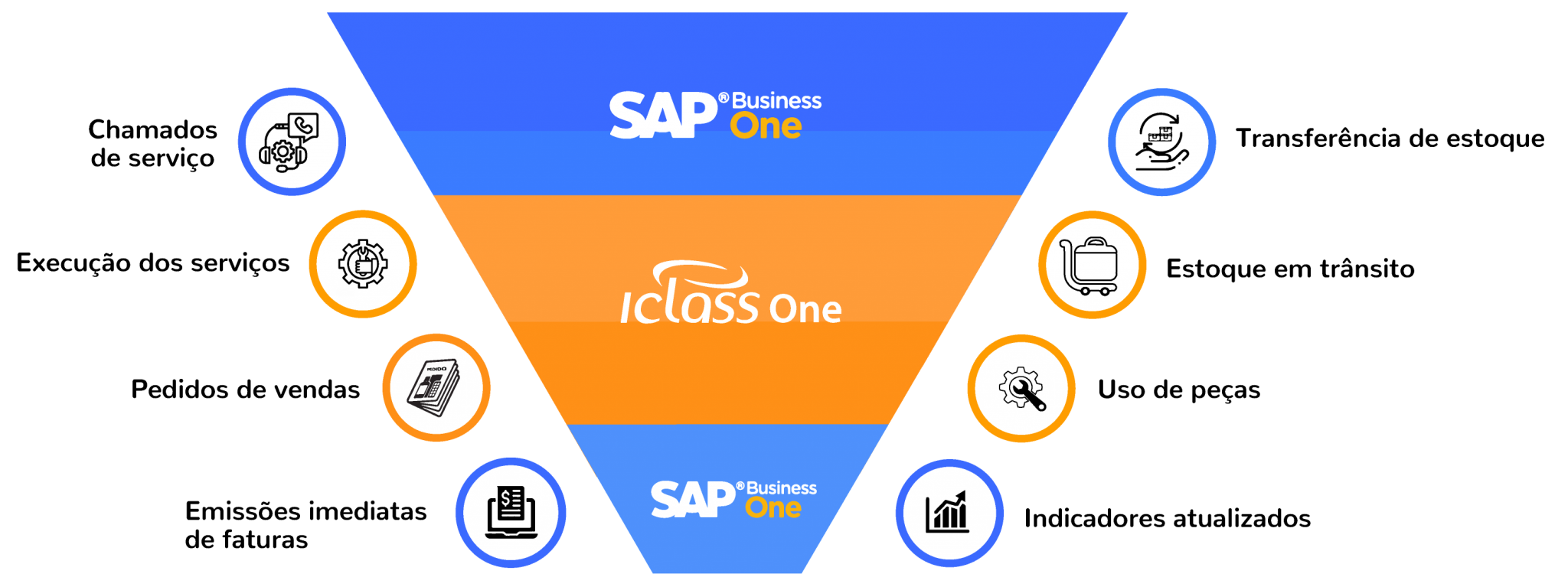

Estoque em campo no IClass One, com pedidos de venda no SAP Business One

A demanda de peças para a execução da manutenção de equipamentos é reconhecidamente um desafio para definir o estoque das áreas de pós-vendas e assistência técnica. O catálogo pode ser muito extenso tornando inviável a compra com antecedência de grande parte da lista. Por outro lado, os contratos praticados no mercado exigem cada vez mais agilidade para finalizar os serviços corretivos demandados pelos clientes, que contém SLAs de tempo curtos, demandando agilidade para o encerramento das Ordens de Serviço de forma assertiva.

E como esse cenário é modificado com o uso do SAP Business One na área de compras em conjunto com o uso do IClass One na área de manutenção e pós-vendas?

1. Com o uso das duas soluções integradas, a troca de informações relacionadas a pedidos de compras, chamados de serviços e uso de peças ou transferência de estoque é imediata.

2. As emissões de pedidos de vendas e faturas referentes aos serviços são automáticas, permitindo a gestão simples e detalhada do uso de peças por modelo de equipamento, contrato, ou cliente.

3. Com a visão do estoque online de todas a áreas, incluindo o estoque em campo é possível avaliar a viabilidade dos serviços de forma prática.

Registro das horas e deslocamentos dos técnicos no SAP Business One

Ainda vemos muitas operações de clientes que utilizam o SAP Business One com dificuldades na obtenção de informações básicas oriundas de um serviço externo, necessárias para gerar faturas ou cobranças. Em grande parte dos contratos de manutenção, há uma cobrança que varia de acordo com alguns fatores, tais como: duração do serviço, tipo do serviço realizado, deslocamento do técnico. Essas informações devem ser complementadas com orçamentos específicos que variam de acordo com o cenário do cliente, e há um grande custo operacional do backoffice das empresas para organizar essa troca de informações.

Esse cenário é modificado radicalmente com o uso do SAP Business One na área de faturamento em conjunto com o uso do IClass One no setor de pós-vendas ou de assistência técnica:

1. As informações coletadas pelo colaborador em campo são transmitidas de forma automática e online para o SAP Business One. Os chamados de serviço são atualizados com todos os dados relativos ao uso de peças.

2. Emissões de faturas se tornam simples, com comprovação digital do cenário encontrado pelo funcionário, além do registro dos serviços realizados e peças trocadas.

3. De forma ágil, o funcionário passa a executar a próxima atividade que pode ser acompanhada por toda a empresa de forma clara e gerencial.

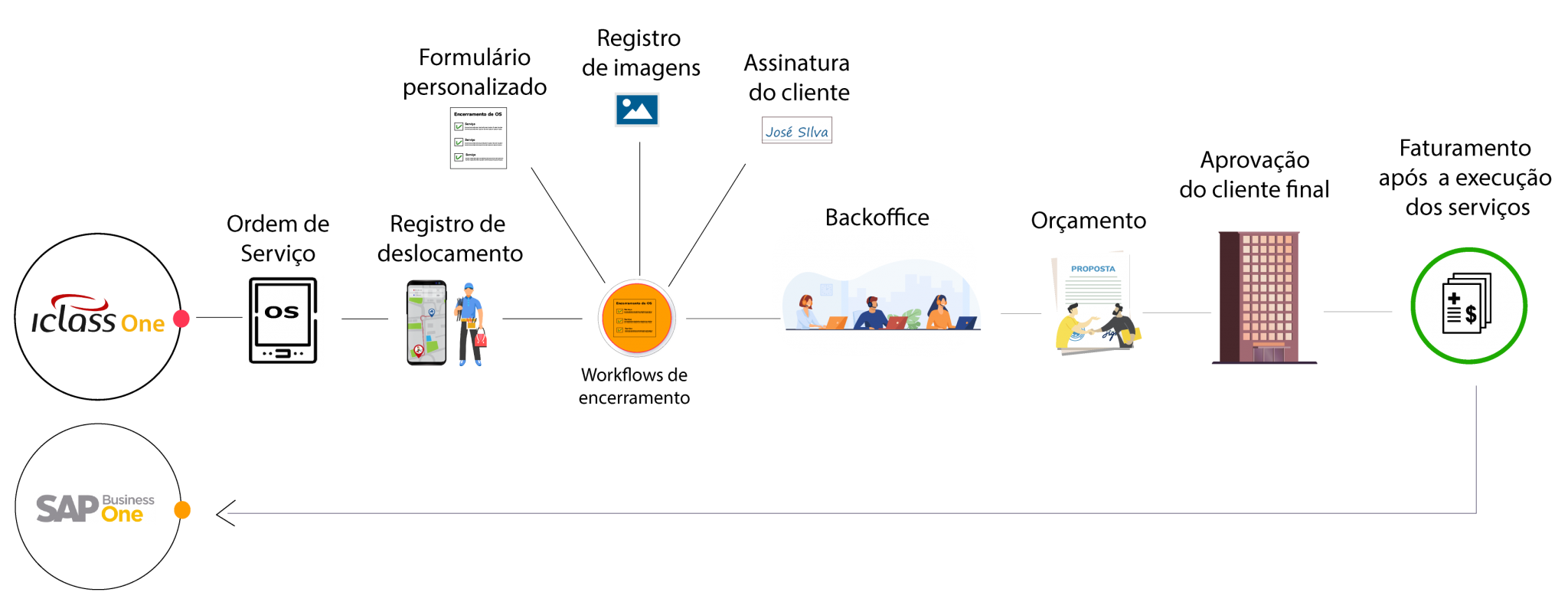

Orçamentos decorrentes das manuteções preventivas

Em manutenções preventivas de contratos que não contemplam a execução de todos os tipos de serviço ou reposição de peças, é comum que a empresa mantenedora dos equipamentos identifique necessidades de execuções de serviços adicionais, como corretivas, ou intervenções específicas nas máquinas avaliadas. Nesse processo, se faz necessária a elaboração de um orçamento ou proposta comercial. Esse fluxo é moroso quando as áreas não automatizam seus processos com tecnologia. No IClass One é possível definir Workflows no encerramento da OS que alertam a área do backoffice de imediato para que os colaboradores tenham acesso às informações coletadas em campo, necessárias para elaborar sua proposta/orçamento para aprovação rápida do cliente final.

Os orçamentos aprovados no SAP Business One, são transformados em pedidos de venda e podem ser sincronizados com o IClass One para que o serviço seja executado. A troca de informações entre os dois sistemas automatiza o retorno dos dados nos casos em que há faturamentos após a execução de serviço. O ganho operacional é muito significativo tornando o retorno do investimento (ROI) no Addon, quase imediato.

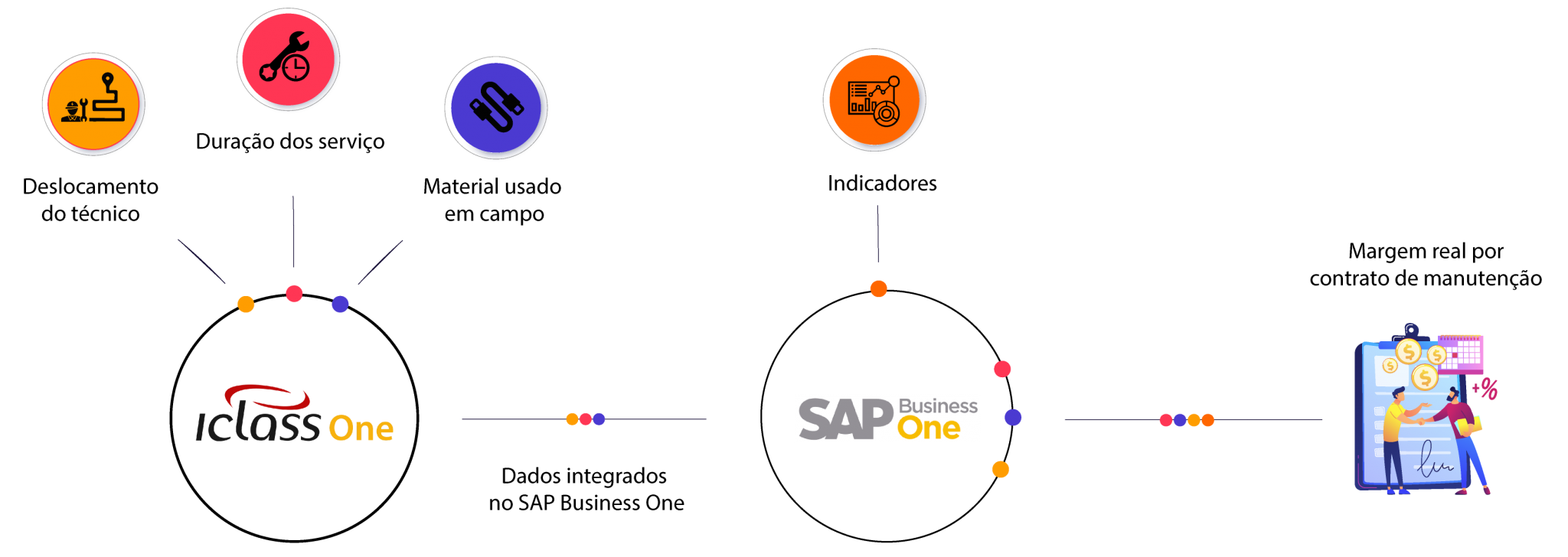

Retorno das informações automatizado para geração da margem de contratos no SAP Business One

Para fechar o ciclo de benefícios obtidos nesses tipos de operações, as empresas de serviços necessitam obter a margem real por contrato de manutenção. O SAP Business One disponibiliza diversos mecanismos para expor os indicadores operacionais dos setores, entretanto, para determinadas operações, muitos dos custos são gerados fora do escritório e portanto necessitam ser alocados nos contratos ou nos serviços executados em cada um dos clientes. Podemos observar operações, onde as consolidações financeiras são centralizadas em um único setor de assistência técnica e dessa forma, contratos muito rentáveis são mascarados por outros deficitários. Com as duas ferramentas integradas, um nível superior de gestão é disponibilizado aos nossos clientes, sendo um diferencial competitivo no mercado de excelência e qualidade de execução de serviços em campo.

Estudo de caso

Empresas com 27 anos de experiência, com clientes por todo Brasil

O IClass One é utilizado por diversos segmentos de mercado e indústrias.

O IClass One é utilizado por diversos segmentos de mercado e indústrias.

Clique aqui e entenda ainda mais como nosso Addon

pode agregar valor em diversos cenários

Gostaria de saber mais sobre o software IClass One?

Preencha os campos abaixo que retornaremos em breve.

©2024 IClass Sistemas - Todos os direitos reservados

Tecnologia SAP Business One

Blog

Palestra da IClass no SINDRATAR RJ

A IClass esteve presente no SINDRATAR RJ (Sindicato da Indústria de Refrigeração, Aquecimento e Tratamento do Ar do Estado do Rio de Janeiro.) onde acontece diversos cursos e workshops sempre visando capacitar e informar técnicos e gestores do segmento de refrigeração e ar condicionado.

A IClass esteve presente no SINDRATAR RJ (Sindicato da Indústria de Refrigeração, Aquecimento e Tratamento do Ar do Estado do Rio de Janeiro.) onde acontece diversos cursos e workshops sempre visando capacitar e informar técnicos e gestores do segmento de refrigeração e ar condicionado.

O professor foi o Márcio Coelho do Nascimento que realizou no SINDRTAR RJ nos dias 04 e 05 o curso com o tema : PMOC – Plano de manutenção e operação e controle.

Os tópicos do conteúdo abordados foram: o histórico do PMOC, PMOC de mecânico para mecânico, aspectos jurídicos e técnicos, apresentação do PMOC na prática e o preenchimento correto de acordo com a legislação.

Os objetivos foram explicar em uma linguagem profissional na abordagem do operador, mecânico, ajudante e até de engenheiros. Demonstrar que o PMOC é uma conquista do setor e que sua manutenção será feita pelo convencimento do cliente final e usuários dos sistemas de sua eficácia.

A IClass foi convidada para palestrar no SINDRATAR RJ

Representada pelo CEO Marcos Barros, a temática abordada foi o módulo do PMOC digital, onde se pode falar sobre os benefícios de gerenciar os serviços do PMOC com um software online, confira a seguir as funcionalidades e módulos citados:

Impressão PMOC: Imprima automaticamente o relatório do PMOC, exigido pela Lei Nº 13.589, para enviar aos seus clientes. O relatório contém todo o plano de manutenção de acordo com o contrato estabelecido.

Recorrência de Serviços: Configure atendimentos recorrentes, associados às atividades dos planos de manutenções (PMOC) acordados com cada cliente. Configure a periodicidade com que as inspeções devem ser criadas (mensais, trimestrais, semestrais, anuais).

Módulo Mobile: Coleta de informações pelos técnicos, através do dispositivo mobile, como observações dos atendimentos, fotos e até assinatura do cliente.

Controle de Estoque: Controle o estoque gasto em campo pelas equipes, incluindo itens inventariados e materiais consumíveis que não retornam para a empresa.

Agendamento Inteligente: Realize o agendamento dos atendimentos de acordo com as posições geográficas dos técnicos e dos clientes. Além de ajudar a reduzir o tempo da retaguarda, o sistema possibilita otimização do tempo de ociosidade dos técnicos.

Relatórios e Indicadores: O sistema disponibiliza relatórios com indicadores de desempenho das equipes, com gráficos. Relatórios que ajudam os gestores a escolherem os técnicos para cada ordem de serviço, de acordo com o desempenho.

Saiba tudo que o IClass FS pode fazer pela sua empresa, baixe agora mesmo o nosso folder e revolucione sua operação de campo: http://bit.ly/Folder-PMOC

Estudo de caso

Empresas com 27 anos de experiência, com clientes por todo Brasil

O IClass One é utilizado por diversos segmentos de mercado e indústrias.

O IClass One é utilizado por diversos segmentos de mercado e indústrias.

Gostaria de saber mais sobre o software IClass One?

Preencha os campos abaixo que retornaremos em breve.

Amplie a atuação do sistema SAP Business One

na área operacional dos seus clientes

O IClass One suporta a área de manutenção e pós-venda em conjunto com o sistema SAP Business One.

Esse artigo tem a intenção de mostrar todo o potencial de uso da solução. A ideia central é que o uso do SAP Business One seja ampliado. Atualmente, buscamos aprimorar os processos com a tecnologia e o uso do IClass One unifica os processos de campo, incluindo manutenções ou serviços em geral com as áreas financeiras, de contratos, compras e vendas.

Mostraremos 3 cenários distintos de empresas que usam ou vão começar a usar o SAP Business One, podendo agregar o IClass One na área operacional. Os cenários não são exclusivos de modo que muitos de nossos clientes agregam tecnologia em todos os cenários. A solução é flexível e adaptável a várias verticais do mercado.

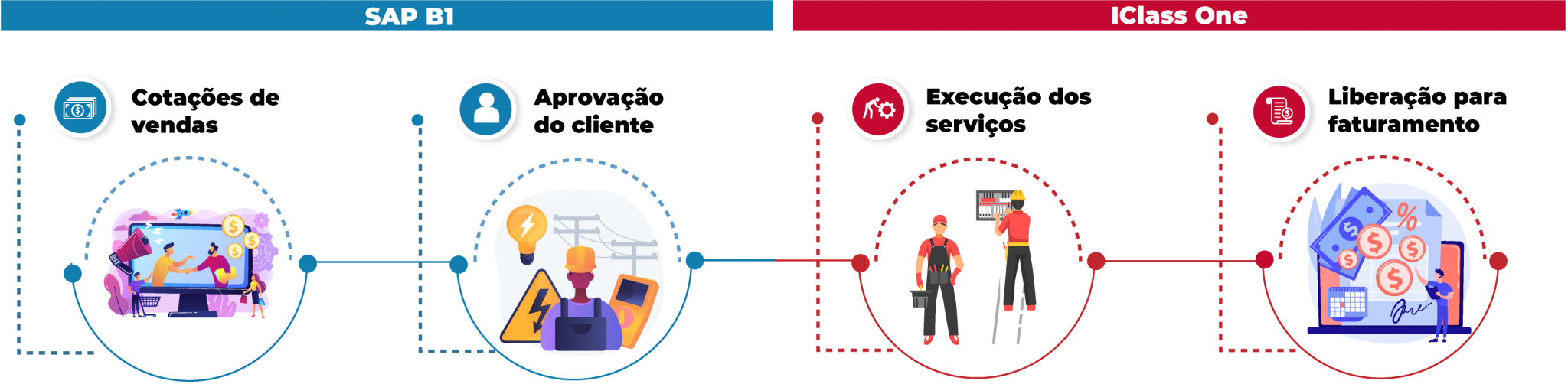

Cenário 1: Integração do setor de vendas do sistema SAP Business One

Fluxo entre área de vendas e serviços no sistema SAP Business One

O setor comercial que realiza cotações ou orçamentos em pedidos através do módulo de vendas do SAP Business One consegue dar sequência ao fluxo de execução dos serviços vendidos até a execução da atividade em campo, gerida pelo módulo mobile do IClass One. As informações são trafegadas de forma contínua, de modo que a comunicação dos serviços aprovados e o escopo do que foi vendido são amplamente otimizados, atingindo melhores níveis de produtividade (número de serviços executados) e qualidade (escopo e padronização de atividades).

Rapidez no retorno das informações de campo para faturamento

As informações coletadas em campo que muitas vezes são necessárias para a realização do faturamento e recebimento do valor orçado são trafegadas para o SAP Business One, podendo reduzir drasticamente o tempo entre a execução do serviço pelo prestador e o recebimento do valor devido pelo cliente.

Cenário 2: Integração do setor de compras do sistema SAP Business One

Setor de compras mantém os processos no sistema SAP Business One

A área de compras pode continuar realizando o seu trabalho de forma transparente, através dos processos de cotação com os respectivos fornecedores, realizando os pagamentos de acordo com seu fluxo de caixa até a chegada do produto ou da matéria-prima que passará para o processo de produção. A partir do momento que um determinado produto serializado ou não passar para o setor operacional, é possível realizar a integração com o IClass One, dando visibilidade em disciplinas difíceis de serem administradas sem uma ferramenta focada nas funcionalidades operacionais em campo como o IClass One.

Gestão do estoque externo no sistema SAP Business One

Com a ativação da funcionalidade, inicia-se a gestão dos estoques em trânsito que são aplicados ou retornados dos distintos clientes pelas equipes externas. O sistema realiza a baixa automática de tudo que foi usado, permitindo que a área operacional tenha um controle diferencial, que gera impactos em toda a cadeia de gestão de estoque da empresa, além de abrirmos visões de uso médio de materiais por atividade, dentre tantas outras novas visões.

Cenário 3: Integração do setor de contratos do sistema SAP Business One

Abrangência de múltiplos modelos de contrato no sistema SAP Business One

Empresas que executam atividades externas abrangem diversas formas de gestão dos contratos com seus clientes, dentre as quais podemos destacar:

- Contratos de serviços de manutenção recorrentes periódicos.

- Contratos de manutenção em máquinas ou equipamentos considerando uptime

- Contratos que consideram SLA para correções ou intervenções

- Contratos envolvendo apenas manutenções preditivas através de medidores

- Contratos de serviços sob demanda

Necessidade de transformação na área de Pós-vendas.

As empresas percebem de forma clara a transformação que o consumidor impõe no pós-venda de diversas verticais do mercado, onde a aproximação do cliente realizada pela área operacional ou de pós-venda é chave para fidelização e longevidade da relação com o seu consumidor. Não há outra forma de atingir tais expectativas sem a implantação de automações e tecnologia nos processos que envolvem as atividades executadas no setor de pós-venda. O cenário ainda torna-se mais desafiador quando observamos operações que terceirizam as atividades, aumentando ainda mais a necessidade de gestão focada na excelência e qualidade do atendimento.

Clique aqui e entenda ainda mais como nosso Addon

pode agregar valor em diversos cenários

Estudo de caso

Empresas com 27 anos de experiência, com clientes por todo Brasil

O IClass One é utilizado por diversos segmentos de mercado e indústrias.

O IClass One é utilizado por diversos segmentos de mercado e indústrias.

O IClass One é utilizado por diversos segmentos de mercado e indústrias.

A camada de integração entre IClass e SAP Business One amplia os processos com as áreas de campo através da tecnologia e automações que a solução agrega no dia a dia.

Os serviços dos mais diversos tipos (instalações, corretivas, preventivas, preditivas, entregas, visitas) são geridos no IClass One de forma integrada ou até mesmo independente ao SAP.

Clientes, estoque, serviços e equipamentos são atulizados de forma transparente, possibilitando o uso da tecnologia do IClass que inclui agendamento inteligente das atividades, roteirização, gestão do estoque em campo, geolocalização, QR Codes, inventários, dentre vários outras funcionalidades.

Agendamento inteligente

Roteirização

Gestão do estoque em campo

Geolocalização

QR Codes

Inventários

Do lado do IClass One, o usuário irá acessar as diversas funcionalidades

de automação da equipe de campo e todas as áreas envolvidas.

Atuação do SAP Business

Blog

Amplie a atuação do sistema SAP Business One na área operacional dos seus clientes

O IClass One suporta as áreas de manutenção e pós-venda

em conjunto com o sistema SAP Business One.

Esse artigo tem a intenção de mostrar todo o potencial de uso do IClass One. A ideia central do software consiste na ampliação e integração do sistema SAP Business One com as áreas operacionais das empresas através da nossa solução. Atualmente, buscamos aprimorar os processos com a tecnologia, e o uso do IClass One unifica e aprimora as atividades executadas em campo. A troca de informações entre as áreas operacionais e os setores financeiros, de contratos, compras e vendas se torna ágil, online e transparente.

Detalharemos 3 cenários distintos de aplicação do IClass One em conjunto com o sistema SAP Business One, mostrando as áreas envolvidas nos processos ilustrados em cada exemplo. Os cenários não são exclusivos de modo que muitos de nossos clientes utilizam a solução em todos os cenários. Com isso, o IClass One se torna flexível e adaptável à várias verticais do mercado.

Cenário 1: Integração do setor de vendas do sistema SAP Business One

Fluxo entre área de vendas e serviços no sistema SAP Business One

O setor comercial que realiza cotações ou orçamentos em pedidos através do módulo de vendas do SAP Business One consegue dar sequência ao fluxo de execução dos serviços vendidos até a execução da atividade em campo, gerida pelo módulo mobile do IClass One. As informações são trafegadas de forma contínua, de modo que a comunicação dos serviços aprovados e o escopo do que foi vendido são amplamente otimizados, atingindo melhores níveis de produtividade (número de serviços executados) e qualidade (escopo e padronização de atividades).

Rapidez no retorno das informações de campo para faturamento

As informações coletadas em campo que muitas vezes são necessárias para a realização do faturamento e recebimento do valor orçado são trafegadas para o SAP Business One, podendo reduzir drasticamente o tempo entre a execução do serviço pelo prestador e o recebimento do valor devido pelo cliente.

Cenário 2: Integração do setor de compras do sistema SAP Business One

Setor de compras mantém os processos no sistema SAP Business One

A área de compras pode continuar realizando o seu trabalho de forma transparente, através dos processos de cotação com os respectivos fornecedores, realizando os pagamentos de acordo com seu fluxo de caixa até a chegada do produto ou da matéria-prima que passará para o processo de produção. A partir do momento que um determinado produto serializado ou não passar para o setor operacional, é possível realizar a integração com o IClass One, dando visibilidade em disciplinas difíceis de serem administradas sem uma ferramenta focada nas funcionalidades operacionais em campo como o IClass One.

Gestão do estoque externo no sistema SAP Business One

Com a ativação da funcionalidade, inicia-se a gestão dos estoques em trânsito que são aplicados ou retornados dos distintos clientes pelas equipes externas. O sistema realiza a baixa automática de tudo que foi usado, permitindo que a área operacional tenha um controle diferencial, otimizando toda a cadeia de gestão de estoque da empresa, além de expandir visões de uso médio de materiais por atividade e reduzir serviços improdutivos por falta de insumos, ferramentas ou equipamentos.

Cenário 3: Integração do setor de contratos do sistema SAP Business One

Abrangência de múltiplos modelos de contrato no sistema SAP Business One

Empresas que executam atividades externas abrangem diversas formas de gestão dos contratos com seus clientes, dentre as quais podemos destacar:

- Contratos de serviços de manutenção recorrentes periódicos.

- Contratos de manutenção em máquinas ou equipamentos considerando uptime

- Contratos que consideram SLA para correções ou intervenções

- Contratos envolvendo apenas manutenções preditivas através de medidores

- Contratos de serviços sob demanda

Com o uso do IClass One, a área operacional consegue gerir os distintos formatos de prestação de serviço definidos nos contratos registrados e faturados no sistema SAP Business One. É possível gerir de forma simples diversos cenários impostos pelos clientes e pela área comercial.

Necessidade de transformação na área de Pós-vendas.

As empresas percebem de forma clara a transformação que o consumidor impõe no setor de pós-venda de diversas verticais do mercado, onde a aproximação do cliente realizada pela área operacional é chave para fidelização e longevidade da relação com o seu consumidor. Não há outra forma de atingir tais expectativas sem a implantação de automações e tecnologia nos processos que envolvem as atividades executadas no setor de pós-venda. O cenário ainda torna-se mais desafiador quando observamos operações que terceirizam as atividades, aumentando ainda mais a necessidade de gestão focada na excelência e qualidade do atendimento.

Estudo de caso

“Escolhemos o IClass One por ser uma ferramenta de fácil utilização para o departamento técnico (APP) e para o backoffice, integrada ao SAP Business One.”

Conheça com mais detalhes os processos e indústrias atendidas pelo IClass One

Faça o downaload do Folder contendo as informações dos principais módulos que compõe a solução da IClass integrada com o sistema SAP Business One

Gostaria de saber mais sobre o software IClass One?

Preencha os campos abaixo que retornaremos em breve.

©2024 IClass Sistemas - Todos os direitos reservados

Manutenção Corretiva

Blog

Manutenção Preditiva, Preventiva e Corretiva

Manutenção Preditiva, Preventiva e Corretiva

Embora existam muitos tipos diferentes de estratégias de manutenção por aí, a maioria das discussões sobre qual estratégia que você deve implementar se resume em comparar os prós e contras da manutenção reativa versus manutenção preventiva versus manutenção preditiva.

Você está interessado em fazer parte deste debate? A resposta nem sempre é tão óbvia.

Mas não se preocupe, você não está sozinho: mais de 87% das manutenções realizadas pelas empresas dos EUA é totalmente reativa. Isso não é bom, porque a manutenção reativa ocasiona 75% mais falhas e reduz a vida útil do equipamento em até 36%.

Os orçamentos ficam imprevisíveis e a gestão de ativos vira um pesadelo.

Escolhendo a melhor estratégia de um plano de manutenção preditiva e corretiva

1-Requisitos e custos do plano de manutenção preditiva e corretiva.

Obtenha um quadro claro do que cada estratégia oferece, e também os requisitos e custos de cada uma delas.

2- Defina e reveja suas necessidades

Quais os tipos de ativos que você possui.

Quais os custos para substituir um ativo.

Custo de paradas não programadas e planejadas.

3- Revise quais são os recursos disponíveis.

Requisitos de capacitação e treinamento das equipes de manutenção.

Tempo que você pode alocar para as fases de implementação e treinamento.

4 Escolha a estratégia adequada

O que você vai precisar para implementar. Considere a implementação de estratégias de manutenção diferentes em ativos diferentes.

O que é um Plano de Manutenção Preditiva?

A manutenção preditiva é uma estratégia de manutenção proativa que tenta prever quando uma peça do equipamento pode falhar para que o trabalho de manutenção possa ser executado um pouco antes que isso aconteça.

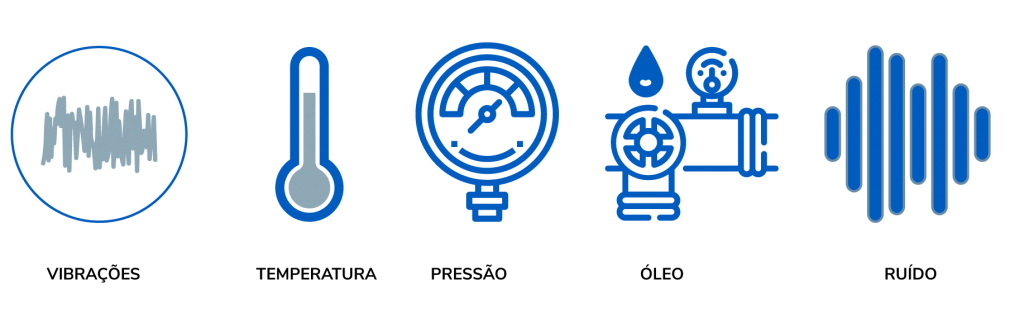

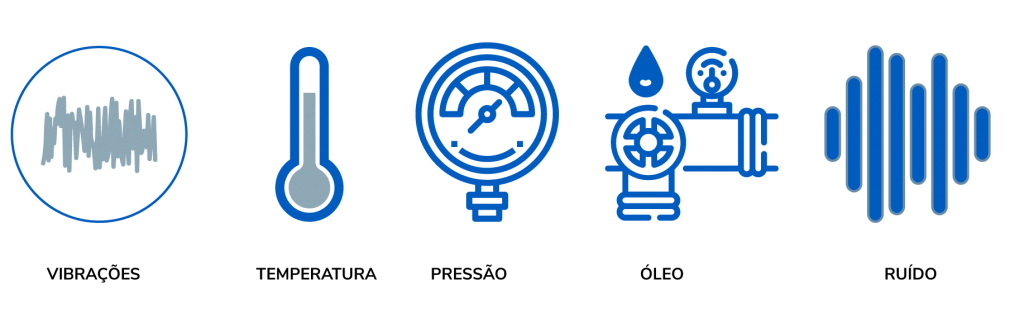

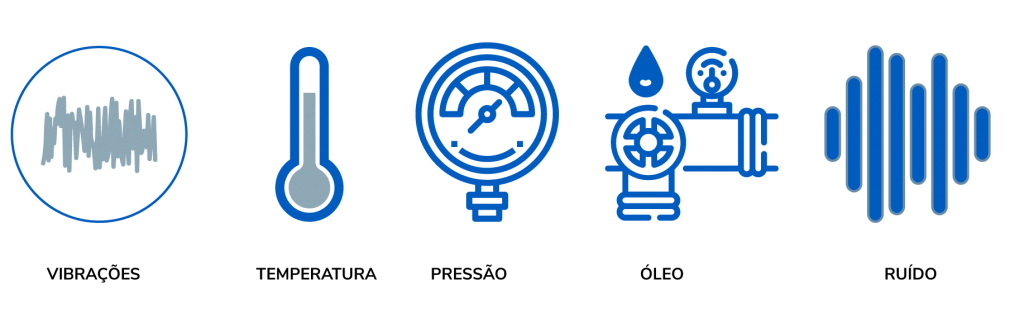

Essas previsões são baseadas na condição do equipamento, que é avaliada baseada em dados coletados por meio do uso de vários sensores e técnicas de monitoramento de condição.

O objetivo é economizar e reduzir custos para que a sua empresa mantenha o foco no crescimento, e não desperdice recursos em erros que podem ser previstos.

Como qualquer outra estratégia de manutenção pró-ativa, a manutenção preditiva visa:

• Minimizar o número de quebras inesperadas.

• Maximizar o tempo de atividade do ativo, o que melhora a confiabilidade do ativo.

• Reduzir custos operacionais otimizando o tempo que você gasta no trabalho de manutenção. Em outras palavras: fazer a manutenção apenas quando necessário, eliminando praticamente qualquer chance de você perder tempo fazendo manutenção excessiva.

• Melhorar seus resultados, reduzindo os custos de manutenção de longo prazo e maximizando as horas de produção.

Estabelecendo um plano de manutenção preditiva em cinco etapas

Etapa # 1 – Identificar ativos críticos

Comece identificando os equipamentos e sistemas fundamentais que serem incluídos no programa de manutenção. Ativos com altos custos de reparo/substituição, ou que são críticos para a produção, costumam ser os melhores candidatos para um programa de Programa de Manutenção Preditiva.

Etapa #2 – Criar e implantar um banco de dados

Para que o programa de manutenção preditiva seja bem-sucedido, outro fator a considerar é a presença de informações suficientes que podem oferecer insights sobre o comportamento da máquina.

Os dados históricos de cada equipamento podem estar disponíveis a partir de várias fontes: planilhas impressas, dados de softwares administrativos ou contábeis em outros departamentos, registros de manutenção e gráficos etc.

Etapa #3 – Analisar e estabelecer modos de falha

Sua empresa precisará realizar uma análise nos ativos críticos identificados anteriormente para estabelecer seus modos de falha. Na gestão de ativos temos várias metodologias baseadas em normas e procedimentos. O métodos podem ser baseados em diversos critérios: MTBF (Mean Time Between Failure), MTTR (Mean Time to Repair), Árvore de Falhas, Árvore de Eventos, Diagrama de Blocos de Confiabilidade etc.

Etapa #4 – Faça previsões de falha

Com os ativos e modos de falha mais críticos identificados, a próxima etapa é projetar a abordagem de modelagem certa que formará a base para as previsões de falha.

O resultado final desta fase é entregar um sistema automatizado que vai monitorar as condições operacionais por meio de sensores instalados; entender e prever padrões criados por anomalias de dados; e criar alertas quando acontecerem desvios dos limites estabelecidos.

Etapa #5 – Implantar o plano de manutenção no equipamento piloto

É aqui que a modelagem preditiva é testada e validada pela implantação da tecnologia em um grupo selecionado de equipamentos.

Caso o processo esteja sendo executado corretamente, haverá melhorias significativas nas operações da empresa, embora os impactos perceptíveis possam levar alguns meses para serem percebidos. Vai depender do tamanho e da complexidade da sua organização.

Identificar ativos críticos

Ativos com altos custos de reparo/substituição e fundamentais para a produção são melhores candidatos.

Criar e implantar um banco de dados

Os dados históricos de cada ativo podem estar disponíveis a partir de várias fontes.

Analisar e estabelecer modos de falha

Escolha a melhor metodologia para cada equipamento baseado na metodologia da sua gestão de ativo.

Faça previsões de falha

Entregue um sistema automatizado com modelo de monitoramento de falhas.

Implantar o plano de manutenção no equipamento piloto

Implantar o plano de manutenção no equipamento piloto

Valide implantando a tecnologia em um grupo selecionado de equipamentos.

O que é um plano de manutenção preventiva

Uma pergunta comum é como diferenciar a manutenção preventiva da preditiva.

A manutenção preventiva tem como conceito básico prevenir problemas com ações programadas para as equipes de manutenção com os objetivos de evitar paradas e aumentar a vida útil dos equipamentos

Como as ações são programadas?

Através de procedimentos indicados pelos fabricantes dos equipamentos e baseados nos históricos internos quando a empresa já opera com ativos dessa categoria há algum tempo.

Essa é uma manutenção programada, ou seja, ela é realizada seguindo um cronograma e acontece independentemente de danos reais causados por quebras ou paradas.

Alguns exemplos de manutenção preventiva são: lubrificações periódicas; revisões sistemáticas do equipamento; alterações ou troca de peças; planos de calibração e de aferição de instrumentos.

Perguntas comuns durante a elaboração de um plano de manutenção preventiva

Quanto eu vou reduzir de impactos das falhas de acordo com meu plano?

É possível detectar com antecedência, e diminuir falhas funcionais com as ações preventivas que eu defini em meu plano?

Minhas operações terão menos falhas potenciais e funcionais com um plano de manutenção preventiva?

A manutenção preventiva pode ser dividida em duas categorias

Preventiva sistemática

Realizada periodicamente de acordo com dados e histórico

Preventiva condicional

Realizada quando há uma queda na eficiência do equipamento.

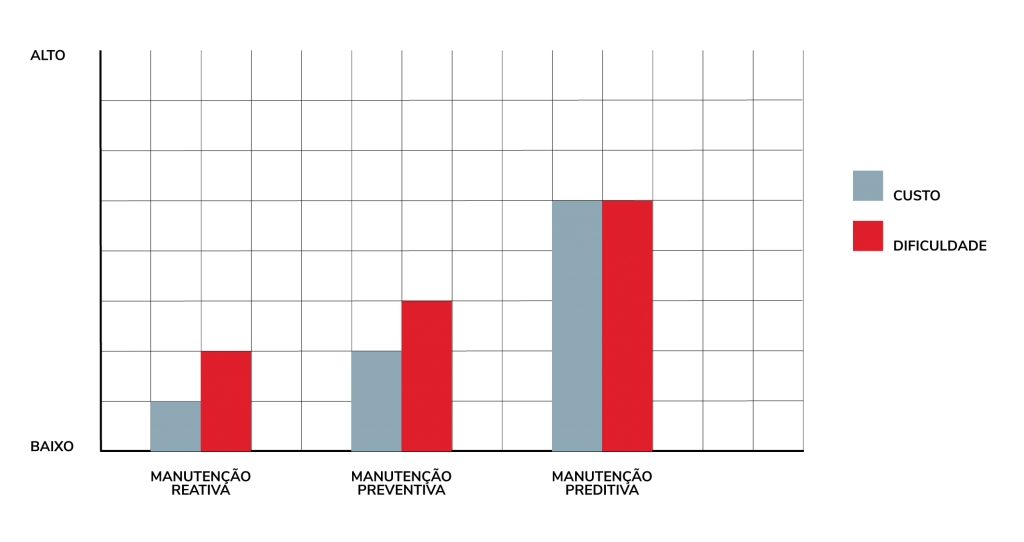

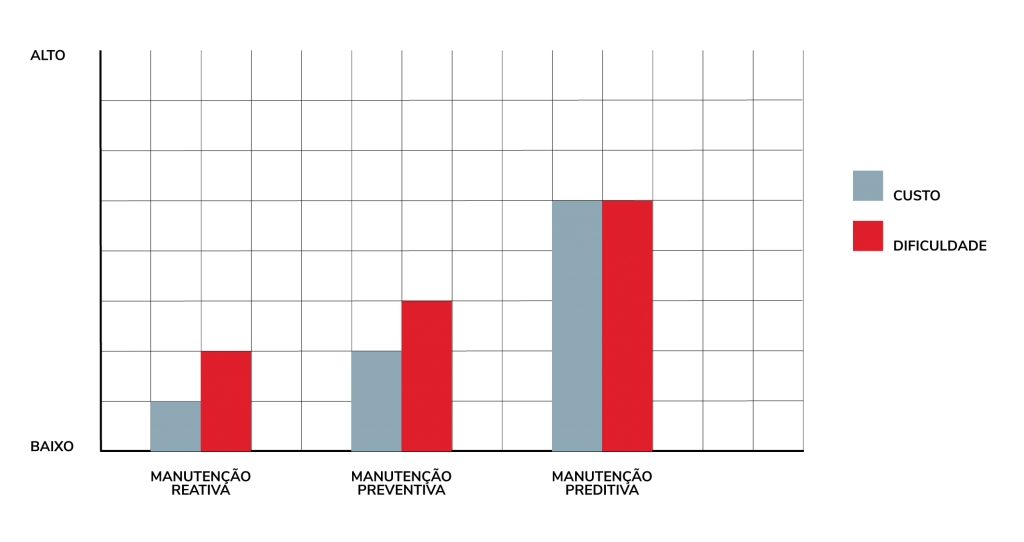

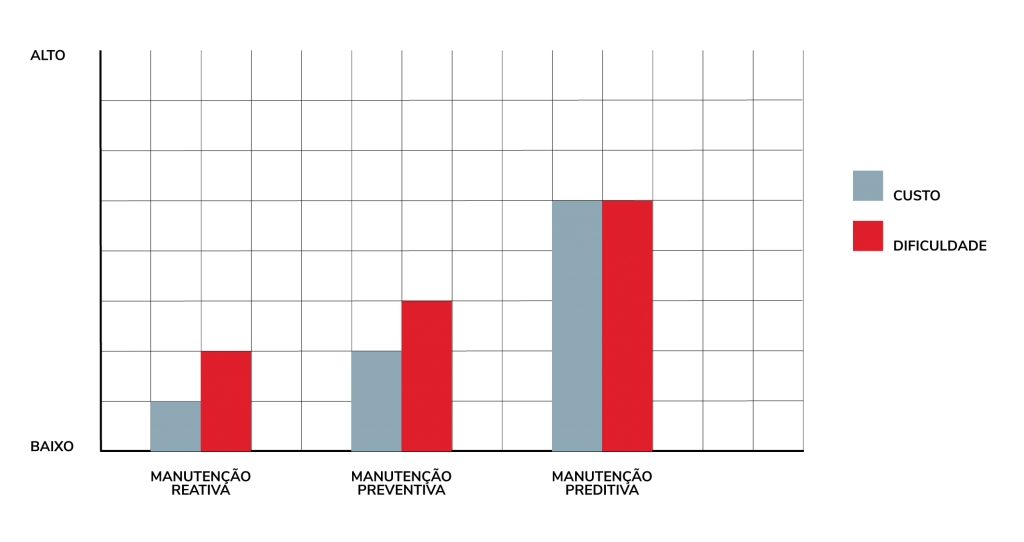

Comparação entre os três principais tipos de manutenção

A manutenção preditiva é a melhor estratégia na teoria, mas isso não significa que seja a melhor opção para todas as organizações ou ativos.

Cada estratégia tem suas vantagens e desvantagens, então decidimos comparar as três principais estratégias: manutenção preditiva, manutenção preventiva e manutenção corretiva.

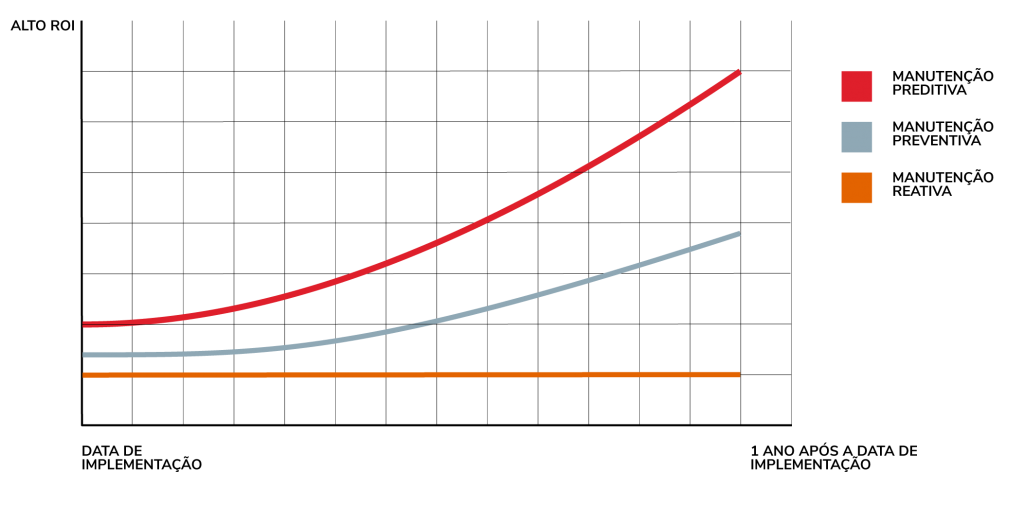

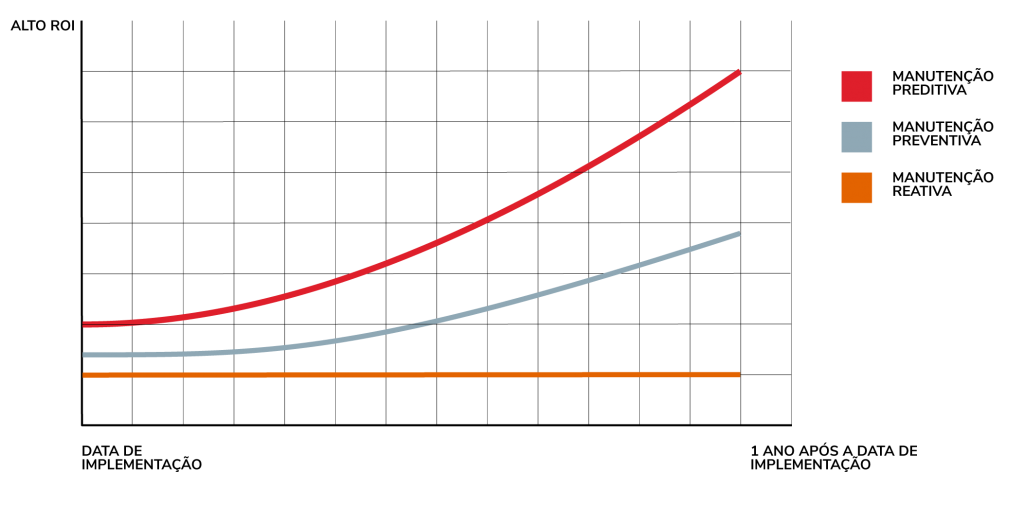

Dividimos em 3 seções principais:

1 – Prós e contras e cada plano de manutenção.

2 – Gráficos de comparação (custo e dificuldade de implementação, Potencial de Retorno de Investimento.)

3 – Como escolher a estratégia certa.

Esperamos que essa comparação forneça uma introdução prática a este tópico e sirva como um bom ponto de partida para decidir quais tipos de manutenção você deseja implementar em sua empresa.

Manutenção reativa

A manutenção reativa descreve uma estratégia de manutenção em que o trabalho de manutenção somente é executado após a ocorrência de uma falha, ou o ativo ficar indisponível.

Prós

- Muito simples de entender e usar.

Requer esforço mínimo para implementar e executar. - Pode ser usada sem a implementação de sensores ou pacotes de software.

Contras

- Alta possibilidade de paradas não programadas.

Muitas vezes envolve muitas horas extras de trabalho.

Pode resultar em um ambiente de trabalho inseguro.

Quebras inesperadas reduzem a vida útil do ativo. - A falta de rastreamento fornece pouco ou nenhum insight sobre sua operação de manutenção.

Manutenção preventiva

Prós

- Minimiza a ocorrência de tempo de inatividade não programada e maximiza o tempo de atividade do ativo.

- Oferece uma visão geral em tempo real da condição atual de seus ativos.

- Garante interrupções mínimas de produtividade, pois algumas atividades de manutenção preditiva podem ser realizadas no ativo em execução.

- Otimiza o tempo que você gasta no trabalho de manutenção.

- Otimiza o uso de peças sobressalentes.

- Melhora a confiabilidade do ativo.

Contras

- Requer equipamento de monitoramento de condição e software para implementar e executar.

- Você precisa de um conjunto especializado de habilidades para compreender e analisar os dados de monitoramento de condição.

- Custos iniciais elevados.

- Pode demorar um pouco para ser configurada e implementada dependendo do tamanho da sua empresa.

Gráficos comparativos entre os tipos de manutenção

Custo e dificuldade de implementação

A manutenção reativa é barata, mas implica em riscos de tempos de inatividade dispendiosos.

A implementação da manutenção preditiva costuma ser cara porque envolve a compra de equipamentos de sensores e software analítico.

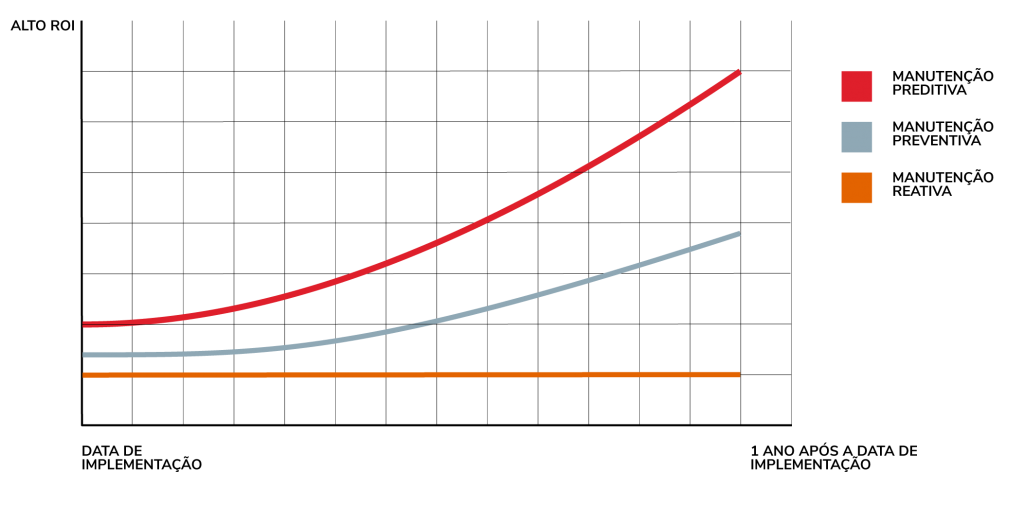

Potencial de retorno sobre o investimento (ROI)

A manutenção reativa pode custar caro no longo prazo.

Vários estudos estimam que a manutenção preventiva é 10% a 30% mais econômica que a manutenção reativa

A mesma pesquisa mostra que a manutenção preditiva é pelo menos 10% mais econômica do que a manutenção preventiva.

Gráficos comparativos entre os tipos de manutenção

Manutenção Detectiva

É um tipo de manutenção que utiliza aparelhos especializados, o princípio da manutenção detectiva está baseado em identificar ocorrências que não foram encontradas durante a operação.

É uma metodologia incorporada em sistemas de controle, comando e proteção. Os procedimentos estão vinculados a um calendário com períodos estipulados para corrigir falhas ocultas.

Manutenção Produtiva Total (TPM)

Esse tipo de manutenção é conhecido como TPM por conta do seu nome em inglês, Total Productive Maintenance.

O sistema foi desenvolvido no Japão com o objetivo de eliminar perdas, reduzir paradas, diminuir custos em empresas com processos contínuos e garantir a qualidade.

O TPM enfatiza a manutenção proativa e preventiva para maximizar a eficiência operacional do equipamento. É difícil distinguir entre as funções das equipes de produção e manutenção, há um forte estímulo da gerência da empresa para capacitação dos operadores em ajudar a manter seus equipamentos.

A eficiência em manutenção não é papel apenas de um time em específico. A cultura das empresas que praticam a Manutenção Produtiva Total é que todos devem contribuir para que os ativos e equipamentos estejam funcionando sempre da melhor maneira.

Manutenção prescritiva é a evolução da manutenção preditiva

Em essência, a manutenção prescritiva não só informa quando algo precisa ser consertado, mas também sugere alguns cenários de como você pode lidar com o problema previsto.

PREDITIVA

Preveja exatamente quando o ativo vai

quebrar, faça a manutenção de acordo.

PRESCRITIVA

Deixe que as máquinas contribuam na

decisão de como evitar falhas de previsão.

A aplicabilidade da manutenção prescritiva está ligada aos avanços da Inteligência Artificial e do aprendizado de máquina. Também está alinhada com os princípios da Indústria 4.0, termo que surgiu em 2012 em um documento com sugestões para o governo alemão elaborado por um grupo de trabalho liderado por Siegfried Dais e Henning Kagermann.

Segundo os autores, seis princípios caracterizam o projeto de manutenção prescritiva. São os seguintes:

1- Tempo real

2- Virtualização

3- Descentralização

4- Orientação a serviços

5- Modularidade

6- Interoperabilidade

A tendência é que provavelmente não vamos esperar muito até que a manutenção prescritiva venha a se tornar the next big thing no setor de manutenção.

Como o IClass FS pode auxiliar você na sua estratégia de manutenção

Tudo o que seu plano de manutenção precisa

Veja os benefícios que a sua empresa pode obter quando integra o IClass FS.

Redução de custos com manutenções

Menos custos operacionais em função da execução dos serviços preventivos de forma adequada. Manutenções registradas com custos previstos e realizados, dedique mais tempo aos indicadores setoriais de custos.

Processos padronizados

Gestão simples através de um computador ou smartphone. Planilhas não entregam o que sua empresa demanda no século XXI. É como usar um ábaco para controlar investimentos em bolsa de valores.

Abra chamados nas solicitações de serviço de manutenção preditiva

No IClass FS tudo está integrado. Um colaborador abre um chamado para a equipe de manutenção e pode acompanhar com transparência e qualidade o processo de manutenção. No término do processo podem ser feitas avaliações.

Manutenções preventivas com tarefas recorrentes

Entre com as manutenções preventivas recorrentes do seu plano de manutenção. Depois elas poderão ser distribuídas e programadas pelos gestores. Coloque seu plano em ação rapidamente.

Acompanhamento dos principais indicadores de manutenção

O que você quer acompanhar? Disponibilidade, Confiabilidade, MTBF (Tempo Médio Entre Falhas), MTTR (Tempo Médio Para Reparo), Backlog de ordens de serviço, RAV (Valor de Reposição do Ativo), Custo Total de Equipamentos e Custo Total de Manutenção. Agende uma demonstração e saiba mais.

Acelere o crescimento da sua empresa e ganhe competitividade no seu mercado.

REATIVA

Conserte quando quebrar!

PREVENTIVA

Manutenção programada em intervalos

regulares para que o ativo não quebre.

Gostaria de saber mais sobre o software IClass One?

Preencha os campos abaixo que retornaremos em breve.

©2024 IClass Sistemas - Todos os direitos reservados

Manutenção Preditiva

Blog

Manutenção Preditiva, Preventiva e Corretiva

Manutenção Preditiva, Preventiva e Corretiva

Embora existam muitos tipos diferentes de estratégias de manutenção por aí, a maioria das discussões sobre qual estratégia que você deve implementar se resume em comparar os prós e contras da manutenção reativa versus manutenção preventiva versus manutenção preditiva.

Você está interessado em fazer parte deste debate? A resposta nem sempre é tão óbvia.

Mas não se preocupe, você não está sozinho: mais de 87% das manutenções realizadas pelas empresas dos EUA é totalmente reativa. Isso não é bom, porque a manutenção reativa ocasiona 75% mais falhas e reduz a vida útil do equipamento em até 36%.

Os orçamentos ficam imprevisíveis e a gestão de ativos vira um pesadelo.

Escolhendo a melhor estratégia de um plano de manutenção preditiva e corretiva

1-Requisitos e custos do plano de manutenção preditiva e corretiva.

Obtenha um quadro claro do que cada estratégia oferece, e também os requisitos e custos de cada uma delas.

2- Defina e reveja suas necessidades

Quais os tipos de ativos que você possui.

Quais os custos para substituir um ativo.

Custo de paradas não programadas e planejadas.

3- Revise quais são os recursos disponíveis.

Requisitos de capacitação e treinamento das equipes de manutenção.

Tempo que você pode alocar para as fases de implementação e treinamento.

4 Escolha a estratégia adequada

O que você vai precisar para implementar. Considere a implementação de estratégias de manutenção diferentes em ativos diferentes.

O que é um Plano de Manutenção Preditiva?

A manutenção preditiva é uma estratégia de manutenção proativa que tenta prever quando uma peça do equipamento pode falhar para que o trabalho de manutenção possa ser executado um pouco antes que isso aconteça.

Essas previsões são baseadas na condição do equipamento, que é avaliada baseada em dados coletados por meio do uso de vários sensores e técnicas de monitoramento de condição.

O objetivo é economizar e reduzir custos para que a sua empresa mantenha o foco no crescimento, e não desperdice recursos em erros que podem ser previstos.

Como qualquer outra estratégia de manutenção pró-ativa, a manutenção preditiva visa:

• Minimizar o número de quebras inesperadas.

• Maximizar o tempo de atividade do ativo, o que melhora a confiabilidade do ativo.

• Reduzir custos operacionais otimizando o tempo que você gasta no trabalho de manutenção. Em outras palavras: fazer a manutenção apenas quando necessário, eliminando praticamente qualquer chance de você perder tempo fazendo manutenção excessiva.

• Melhorar seus resultados, reduzindo os custos de manutenção de longo prazo e maximizando as horas de produção.

Estabelecendo um plano de manutenção preditiva em cinco etapas

Etapa # 1 – Identificar ativos críticos

Comece identificando os equipamentos e sistemas fundamentais que serem incluídos no programa de manutenção. Ativos com altos custos de reparo/substituição, ou que são críticos para a produção, costumam ser os melhores candidatos para um programa de Programa de Manutenção Preditiva.

Etapa #2 – Criar e implantar um banco de dados

Para que o programa de manutenção preditiva seja bem-sucedido, outro fator a considerar é a presença de informações suficientes que podem oferecer insights sobre o comportamento da máquina.

Os dados históricos de cada equipamento podem estar disponíveis a partir de várias fontes: planilhas impressas, dados de softwares administrativos ou contábeis em outros departamentos, registros de manutenção e gráficos etc.

Etapa #3 – Analisar e estabelecer modos de falha

Sua empresa precisará realizar uma análise nos ativos críticos identificados anteriormente para estabelecer seus modos de falha. Na gestão de ativos temos várias metodologias baseadas em normas e procedimentos. O métodos podem ser baseados em diversos critérios: MTBF (Mean Time Between Failure), MTTR (Mean Time to Repair), Árvore de Falhas, Árvore de Eventos, Diagrama de Blocos de Confiabilidade etc.

Etapa #4 – Faça previsões de falha

Com os ativos e modos de falha mais críticos identificados, a próxima etapa é projetar a abordagem de modelagem certa que formará a base para as previsões de falha.

O resultado final desta fase é entregar um sistema automatizado que vai monitorar as condições operacionais por meio de sensores instalados; entender e prever padrões criados por anomalias de dados; e criar alertas quando acontecerem desvios dos limites estabelecidos.

Etapa #5 – Implantar o plano de manutenção no equipamento piloto

É aqui que a modelagem preditiva é testada e validada pela implantação da tecnologia em um grupo selecionado de equipamentos.

Caso o processo esteja sendo executado corretamente, haverá melhorias significativas nas operações da empresa, embora os impactos perceptíveis possam levar alguns meses para serem percebidos. Vai depender do tamanho e da complexidade da sua organização.

Identificar ativos críticos

Ativos com altos custos de reparo/substituição e fundamentais para a produção são melhores candidatos.

Criar e implantar um banco de dados

Os dados históricos de cada ativo podem estar disponíveis a partir de várias fontes.

Analisar e estabelecer modos de falha

Escolha a melhor metodologia para cada equipamento baseado na metodologia da sua gestão de ativo.

Faça previsões de falha

Entregue um sistema automatizado com modelo de monitoramento de falhas.

Implantar o plano de manutenção no equipamento piloto

Implantar o plano de manutenção no equipamento piloto

Valide implantando a tecnologia em um grupo selecionado de equipamentos.

O que é um plano de manutenção preventiva

Uma pergunta comum é como diferenciar a manutenção preventiva da preditiva.

A manutenção preventiva tem como conceito básico prevenir problemas com ações programadas para as equipes de manutenção com os objetivos de evitar paradas e aumentar a vida útil dos equipamentos

Como as ações são programadas?

Através de procedimentos indicados pelos fabricantes dos equipamentos e baseados nos históricos internos quando a empresa já opera com ativos dessa categoria há algum tempo.

Essa é uma manutenção programada, ou seja, ela é realizada seguindo um cronograma e acontece independentemente de danos reais causados por quebras ou paradas.

Alguns exemplos de manutenção preventiva são: lubrificações periódicas; revisões sistemáticas do equipamento; alterações ou troca de peças; planos de calibração e de aferição de instrumentos.

Perguntas comuns durante a elaboração de um plano de manutenção preventiva

Quanto eu vou reduzir de impactos das falhas de acordo com meu plano?

É possível detectar com antecedência, e diminuir falhas funcionais com as ações preventivas que eu defini em meu plano?

Minhas operações terão menos falhas potenciais e funcionais com um plano de manutenção preventiva?

A manutenção preventiva pode ser dividida em duas categorias

Preventiva sistemática

Realizada periodicamente de acordo com dados e histórico

Preventiva condicional

Realizada quando há uma queda na eficiência do equipamento.

Comparação entre os três principais tipos de manutenção

A manutenção preditiva é a melhor estratégia na teoria, mas isso não significa que seja a melhor opção para todas as organizações ou ativos.

Cada estratégia tem suas vantagens e desvantagens, então decidimos comparar as três principais estratégias: manutenção preditiva, manutenção preventiva e manutenção corretiva.

Dividimos em 3 seções principais:

1 – Prós e contras e cada plano de manutenção.

2 – Gráficos de comparação (custo e dificuldade de implementação, Potencial de Retorno de Investimento.)

3 – Como escolher a estratégia certa.

Esperamos que essa comparação forneça uma introdução prática a este tópico e sirva como um bom ponto de partida para decidir quais tipos de manutenção você deseja implementar em sua empresa.

Manutenção reativa

A manutenção reativa descreve uma estratégia de manutenção em que o trabalho de manutenção somente é executado após a ocorrência de uma falha, ou o ativo ficar indisponível.

Prós

- Muito simples de entender e usar.

Requer esforço mínimo para implementar e executar. - Pode ser usada sem a implementação de sensores ou pacotes de software.

Contras

- Alta possibilidade de paradas não programadas.

Muitas vezes envolve muitas horas extras de trabalho.

Pode resultar em um ambiente de trabalho inseguro.

Quebras inesperadas reduzem a vida útil do ativo. - A falta de rastreamento fornece pouco ou nenhum insight sobre sua operação de manutenção.

Manutenção preventiva

Prós

- Minimiza a ocorrência de tempo de inatividade não programada e maximiza o tempo de atividade do ativo.

- Oferece uma visão geral em tempo real da condição atual de seus ativos.

- Garante interrupções mínimas de produtividade, pois algumas atividades de manutenção preditiva podem ser realizadas no ativo em execução.

- Otimiza o tempo que você gasta no trabalho de manutenção.

- Otimiza o uso de peças sobressalentes.

- Melhora a confiabilidade do ativo.

Contras

- Requer equipamento de monitoramento de condição e software para implementar e executar.

- Você precisa de um conjunto especializado de habilidades para compreender e analisar os dados de monitoramento de condição.

- Custos iniciais elevados.

- Pode demorar um pouco para ser configurada e implementada dependendo do tamanho da sua empresa.

Gráficos comparativos entre os tipos de manutenção

Custo e dificuldade de implementação

A manutenção reativa é barata, mas implica em riscos de tempos de inatividade dispendiosos.

A implementação da manutenção preditiva costuma ser cara porque envolve a compra de equipamentos de sensores e software analítico.

Potencial de retorno sobre o investimento (ROI)

A manutenção reativa pode custar caro no longo prazo.

Vários estudos estimam que a manutenção preventiva é 10% a 30% mais econômica que a manutenção reativa

A mesma pesquisa mostra que a manutenção preditiva é pelo menos 10% mais econômica do que a manutenção preventiva.

Gráficos comparativos entre os tipos de manutenção

Manutenção Detectiva

É um tipo de manutenção que utiliza aparelhos especializados, o princípio da manutenção detectiva está baseado em identificar ocorrências que não foram encontradas durante a operação.

É uma metodologia incorporada em sistemas de controle, comando e proteção. Os procedimentos estão vinculados a um calendário com períodos estipulados para corrigir falhas ocultas.

Manutenção Produtiva Total (TPM)

Esse tipo de manutenção é conhecido como TPM por conta do seu nome em inglês, Total Productive Maintenance.

O sistema foi desenvolvido no Japão com o objetivo de eliminar perdas, reduzir paradas, diminuir custos em empresas com processos contínuos e garantir a qualidade.

O TPM enfatiza a manutenção proativa e preventiva para maximizar a eficiência operacional do equipamento. É difícil distinguir entre as funções das equipes de produção e manutenção, há um forte estímulo da gerência da empresa para capacitação dos operadores em ajudar a manter seus equipamentos.

A eficiência em manutenção não é papel apenas de um time em específico. A cultura das empresas que praticam a Manutenção Produtiva Total é que todos devem contribuir para que os ativos e equipamentos estejam funcionando sempre da melhor maneira.

Manutenção prescritiva é a evolução da manutenção preditiva

Em essência, a manutenção prescritiva não só informa quando algo precisa ser consertado, mas também sugere alguns cenários de como você pode lidar com o problema previsto.

REATIVA

Conserte quando quebrar!

PREVENTIVA

Manutenção programada em intervalos

regulares para que o ativo não quebre.

PREDITIVA

Preveja exatamente quando o ativo vai

quebrar, faça a manutenção de acordo.

PRESCRITIVA

Deixe que as máquinas contribuam na

decisão de como evitar falhas de previsão.

A aplicabilidade da manutenção prescritiva está ligada aos avanços da Inteligência Artificial e do aprendizado de máquina. Também está alinhada com os princípios da Indústria 4.0, termo que surgiu em 2012 em um documento com sugestões para o governo alemão elaborado por um grupo de trabalho liderado por Siegfried Dais e Henning Kagermann.

Segundo os autores, seis princípios caracterizam o projeto de manutenção prescritiva. São os seguintes:

1- Tempo real

2- Virtualização

3- Descentralização

4- Orientação a serviços

5- Modularidade

6- Interoperabilidade

A tendência é que provavelmente não vamos esperar muito até que a manutenção prescritiva venha a se tornar the next big thing no setor de manutenção.

Como o IClass FS pode auxiliar você na sua estratégia de manutenção

Tudo o que seu plano de manutenção precisa

Veja os benefícios que a sua empresa pode obter quando integra o IClass FS.

Redução de custos com manutenções

Menos custos operacionais em função da execução dos serviços preventivos de forma adequada. Manutenções registradas com custos previstos e realizados, dedique mais tempo aos indicadores setoriais de custos.

Processos padronizados

Gestão simples através de um computador ou smartphone. Planilhas não entregam o que sua empresa demanda no século XXI. É como usar um ábaco para controlar investimentos em bolsa de valores.

Abra chamados nas solicitações de serviço de manutenção preditiva

No IClass FS tudo está integrado. Um colaborador abre um chamado para a equipe de manutenção e pode acompanhar com transparência e qualidade o processo de manutenção. No término do processo podem ser feitas avaliações.

Manutenções preventivas com tarefas recorrentes

Entre com as manutenções preventivas recorrentes do seu plano de manutenção. Depois elas poderão ser distribuídas e programadas pelos gestores. Coloque seu plano em ação rapidamente.

Acompanhamento dos principais indicadores de manutenção

O que você quer acompanhar? Disponibilidade, Confiabilidade, MTBF (Tempo Médio Entre Falhas), MTTR (Tempo Médio Para Reparo), Backlog de ordens de serviço, RAV (Valor de Reposição do Ativo), Custo Total de Equipamentos e Custo Total de Manutenção. Agende uma demonstração e saiba mais.

Acelere o crescimento da sua empresa e ganhe competitividade no seu mercado.

Gostaria de saber mais sobre o software IClass One?

Preencha os campos abaixo que retornaremos em breve.

©2024 IClass Sistemas - Todos os direitos reservados

Manutenção Preditiva, Preventiva e Corretiva

Blog

Manutenção Preditiva, Preventiva e Corretiva

Manutenção Preditiva, Preventiva e Corretiva

Embora existam muitos tipos diferentes de estratégias de manutenção por aí, a maioria das discussões sobre qual estratégia que você deve implementar se resume em comparar os prós e contras da manutenção reativa versus manutenção preventiva versus manutenção preditiva.

Você está interessado em fazer parte deste debate? A resposta nem sempre é tão óbvia.

Mas não se preocupe, você não está sozinho: mais de 87% das manutenções realizadas pelas empresas dos EUA é totalmente reativa. Isso não é bom, porque a manutenção reativa ocasiona 75% mais falhas e reduz a vida útil do equipamento em até 36%.

Os orçamentos ficam imprevisíveis e a gestão de ativos vira um pesadelo.

Escolhendo a melhor estratégia de um plano de manutenção preditiva e corretiva

1-Requisitos e custos do plano de manutenção preditiva e corretiva.

Obtenha um quadro claro do que cada estratégia oferece, e também os requisitos e custos de cada uma delas.

2- Defina e reveja suas necessidades

Quais os tipos de ativos que você possui.

Quais os custos para substituir um ativo.

Custo de paradas não programadas e planejadas.

3- Revise quais são os recursos disponíveis.

Requisitos de capacitação e treinamento das equipes de manutenção.

Tempo que você pode alocar para as fases de implementação e treinamento.

4 Escolha a estratégia adequada

O que você vai precisar para implementar. Considere a implementação de estratégias de manutenção diferentes em ativos diferentes.

O que é um Plano de Manutenção Preditiva?

A manutenção preditiva é uma estratégia de manutenção proativa que tenta prever quando uma peça do equipamento pode falhar para que o trabalho de manutenção possa ser executado um pouco antes que isso aconteça.

Essas previsões são baseadas na condição do equipamento, que é avaliada baseada em dados coletados por meio do uso de vários sensores e técnicas de monitoramento de condição.

O objetivo é economizar e reduzir custos para que a sua empresa mantenha o foco no crescimento, e não desperdice recursos em erros que podem ser previstos.

Como qualquer outra estratégia de manutenção pró-ativa, a manutenção preditiva visa:

• Minimizar o número de quebras inesperadas.

• Maximizar o tempo de atividade do ativo, o que melhora a confiabilidade do ativo.

• Reduzir custos operacionais otimizando o tempo que você gasta no trabalho de manutenção. Em outras palavras: fazer a manutenção apenas quando necessário, eliminando praticamente qualquer chance de você perder tempo fazendo manutenção excessiva.

• Melhorar seus resultados, reduzindo os custos de manutenção de longo prazo e maximizando as horas de produção.

Estabelecendo um plano de manutenção preditiva em cinco etapas

Etapa # 1 – Identificar ativos críticos

Comece identificando os equipamentos e sistemas fundamentais que serem incluídos no programa de manutenção. Ativos com altos custos de reparo/substituição, ou que são críticos para a produção, costumam ser os melhores candidatos para um programa de Programa de Manutenção Preditiva.

Etapa #2 – Criar e implantar um banco de dados

Para que o programa de manutenção preditiva seja bem-sucedido, outro fator a considerar é a presença de informações suficientes que podem oferecer insights sobre o comportamento da máquina.

Os dados históricos de cada equipamento podem estar disponíveis a partir de várias fontes: planilhas impressas, dados de softwares administrativos ou contábeis em outros departamentos, registros de manutenção e gráficos etc.

Etapa #3 – Analisar e estabelecer modos de falha

Sua empresa precisará realizar uma análise nos ativos críticos identificados anteriormente para estabelecer seus modos de falha. Na gestão de ativos temos várias metodologias baseadas em normas e procedimentos. O métodos podem ser baseados em diversos critérios: MTBF (Mean Time Between Failure), MTTR (Mean Time to Repair), Árvore de Falhas, Árvore de Eventos, Diagrama de Blocos de Confiabilidade etc.

Etapa #4 – Faça previsões de falha

Com os ativos e modos de falha mais críticos identificados, a próxima etapa é projetar a abordagem de modelagem certa que formará a base para as previsões de falha.

O resultado final desta fase é entregar um sistema automatizado que vai monitorar as condições operacionais por meio de sensores instalados; entender e prever padrões criados por anomalias de dados; e criar alertas quando acontecerem desvios dos limites estabelecidos.

Etapa #5 – Implantar o plano de manutenção no equipamento piloto

É aqui que a modelagem preditiva é testada e validada pela implantação da tecnologia em um grupo selecionado de equipamentos.

Caso o processo esteja sendo executado corretamente, haverá melhorias significativas nas operações da empresa, embora os impactos perceptíveis possam levar alguns meses para serem percebidos. Vai depender do tamanho e da complexidade da sua organização.

Identificar ativos críticos

Ativos com altos custos de reparo/substituição e fundamentais para a produção são melhores candidatos.

Criar e implantar um banco de dados

Os dados históricos de cada ativo podem estar disponíveis a partir de várias fontes.

Analisar e estabelecer modos de falha

Escolha a melhor metodologia para cada equipamento baseado na metodologia da sua gestão de ativo.

Faça previsões de falha

Entregue um sistema automatizado com modelo de monitoramento de falhas.

Implantar o plano de manutenção no equipamento piloto

Implantar o plano de manutenção no equipamento piloto

Valide implantando a tecnologia em um grupo selecionado de equipamentos.

O que é um plano de manutenção preventiva

Uma pergunta comum é como diferenciar a manutenção preventiva da preditiva.

A manutenção preventiva tem como conceito básico prevenir problemas com ações programadas para as equipes de manutenção com os objetivos de evitar paradas e aumentar a vida útil dos equipamentos

Como as ações são programadas?

Através de procedimentos indicados pelos fabricantes dos equipamentos e baseados nos históricos internos quando a empresa já opera com ativos dessa categoria há algum tempo.

Essa é uma manutenção programada, ou seja, ela é realizada seguindo um cronograma e acontece independentemente de danos reais causados por quebras ou paradas.

Alguns exemplos de manutenção preventiva são: lubrificações periódicas; revisões sistemáticas do equipamento; alterações ou troca de peças; planos de calibração e de aferição de instrumentos.

Perguntas comuns durante a elaboração de um plano de manutenção preventiva

Quanto eu vou reduzir de impactos das falhas de acordo com meu plano?

É possível detectar com antecedência, e diminuir falhas funcionais com as ações preventivas que eu defini em meu plano?

Minhas operações terão menos falhas potenciais e funcionais com um plano de manutenção preventiva?

A manutenção preventiva pode ser dividida em duas categorias

Preventiva sistemática

Realizada periodicamente de acordo com dados e histórico

Preventiva condicional

Realizada quando há uma queda na eficiência do equipamento.

Comparação entre os três principais tipos de manutenção

A manutenção preditiva é a melhor estratégia na teoria, mas isso não significa que seja a melhor opção para todas as organizações ou ativos.

Cada estratégia tem suas vantagens e desvantagens, então decidimos comparar as três principais estratégias: manutenção preditiva, manutenção preventiva e manutenção corretiva.

Dividimos em 3 seções principais:

1 – Prós e contras e cada plano de manutenção.

2 – Gráficos de comparação (custo e dificuldade de implementação, Potencial de Retorno de Investimento.)

3 – Como escolher a estratégia certa.

Esperamos que essa comparação forneça uma introdução prática a este tópico e sirva como um bom ponto de partida para decidir quais tipos de manutenção você deseja implementar em sua empresa.

Manutenção reativa

A manutenção reativa descreve uma estratégia de manutenção em que o trabalho de manutenção somente é executado após a ocorrência de uma falha, ou o ativo ficar indisponível.

Prós

- Muito simples de entender e usar.

Requer esforço mínimo para implementar e executar. - Pode ser usada sem a implementação de sensores ou pacotes de software.

Contras

- Alta possibilidade de paradas não programadas.

Muitas vezes envolve muitas horas extras de trabalho.

Pode resultar em um ambiente de trabalho inseguro.

Quebras inesperadas reduzem a vida útil do ativo. - A falta de rastreamento fornece pouco ou nenhum insight sobre sua operação de manutenção.

Manutenção preventiva

Prós

- Minimiza a ocorrência de tempo de inatividade não programada e maximiza o tempo de atividade do ativo.

- Oferece uma visão geral em tempo real da condição atual de seus ativos.

- Garante interrupções mínimas de produtividade, pois algumas atividades de manutenção preditiva podem ser realizadas no ativo em execução.

- Otimiza o tempo que você gasta no trabalho de manutenção.

- Otimiza o uso de peças sobressalentes.

- Melhora a confiabilidade do ativo.

Contras

- Requer equipamento de monitoramento de condição e software para implementar e executar.

- Você precisa de um conjunto especializado de habilidades para compreender e analisar os dados de monitoramento de condição.

- Custos iniciais elevados.

- Pode demorar um pouco para ser configurada e implementada dependendo do tamanho da sua empresa.

Gráficos comparativos entre os tipos de manutenção

Custo e dificuldade de implementação

A manutenção reativa é barata, mas implica em riscos de tempos de inatividade dispendiosos.

A implementação da manutenção preditiva costuma ser cara porque envolve a compra de equipamentos de sensores e software analítico.

Potencial de retorno sobre o investimento (ROI)

A manutenção reativa pode custar caro no longo prazo.

Vários estudos estimam que a manutenção preventiva é 10% a 30% mais econômica que a manutenção reativa

A mesma pesquisa mostra que a manutenção preditiva é pelo menos 10% mais econômica do que a manutenção preventiva.

Gráficos comparativos entre os tipos de manutenção

Manutenção Detectiva

É um tipo de manutenção que utiliza aparelhos especializados, o princípio da manutenção detectiva está baseado em identificar ocorrências que não foram encontradas durante a operação.

É uma metodologia incorporada em sistemas de controle, comando e proteção. Os procedimentos estão vinculados a um calendário com períodos estipulados para corrigir falhas ocultas.

Manutenção Produtiva Total (TPM)

Esse tipo de manutenção é conhecido como TPM por conta do seu nome em inglês, Total Productive Maintenance.

O sistema foi desenvolvido no Japão com o objetivo de eliminar perdas, reduzir paradas, diminuir custos em empresas com processos contínuos e garantir a qualidade.

O TPM enfatiza a manutenção proativa e preventiva para maximizar a eficiência operacional do equipamento. É difícil distinguir entre as funções das equipes de produção e manutenção, há um forte estímulo da gerência da empresa para capacitação dos operadores em ajudar a manter seus equipamentos.

A eficiência em manutenção não é papel apenas de um time em específico. A cultura das empresas que praticam a Manutenção Produtiva Total é que todos devem contribuir para que os ativos e equipamentos estejam funcionando sempre da melhor maneira.

Manutenção prescritiva é a evolução da manutenção preditiva

Em essência, a manutenção prescritiva não só informa quando algo precisa ser consertado, mas também sugere alguns cenários de como você pode lidar com o problema previsto.

REATIVA

Conserte quando quebrar!

PREVENTIVA

Manutenção programada em intervalos

regulares para que o ativo não quebre.

PREDITIVA

Preveja exatamente quando o ativo vai

quebrar, faça a manutenção de acordo.

PRESCRITIVA

Deixe que as máquinas contribuam na

decisão de como evitar falhas de previsão.

A aplicabilidade da manutenção prescritiva está ligada aos avanços da Inteligência Artificial e do aprendizado de máquina. Também está alinhada com os princípios da Indústria 4.0, termo que surgiu em 2012 em um documento com sugestões para o governo alemão elaborado por um grupo de trabalho liderado por Siegfried Dais e Henning Kagermann.

Segundo os autores, seis princípios caracterizam o projeto de manutenção prescritiva. São os seguintes:

1- Tempo real

2- Virtualização

3- Descentralização

4- Orientação a serviços

5- Modularidade

6- Interoperabilidade

A tendência é que provavelmente não vamos esperar muito até que a manutenção prescritiva venha a se tornar the next big thing no setor de manutenção.

Como o IClass FS pode auxiliar você na sua estratégia de manutenção

Tudo o que seu plano de manutenção precisa

Veja os benefícios que a sua empresa pode obter quando integra o IClass FS.

Redução de custos com manutenções